В современных двигателях, включая газотурбинные, применяются металлические компоненты, функционирующие при экстремальных температурах, превышающих 1000-1100°C. Для их охлаждения используется специализированный воздух, однако это ограничивает потенциал повышения эффективности данных двигателей. Решение данной проблемы требует разработки более прочных и долговечных материалов, не требующих охлаждения.

В области производства деталей двигателей широкое распространение получила технология 3D-печати металлическими порошками. В качестве исходных материалов могут использоваться различные виды стали, никелевые и титановые сплавы, которые по своим характеристикам сопоставимы с традиционными методами производства. Ведущие производители 3D-принтеров, такие как EOS, Concept Laser и SLM Solutions, обеспечивают их совместимость исключительно с оригинальными порошками и предоставляют инструкции по настройке оборудования, однако данные инструкции ограничены узким спектром материалов, что снижает универсальность принтеров.

Научные институты активно работают над совершенствованием технологии 3D-печати для получения керамических материалов. В США, в частности, Национальный институт инноваций в области аддитивного производства (National Additive Manufacturing Innovation Institute) является одним из лидеров в данной области. В настоящее время 3D-печать применяется для создания технологической керамики, однако её свойства, такие как пористость и прочность, уступают материалам, полученным традиционными методами. Это обусловлено тем, что при 3D-печати керамика не подвергается полному плавлению, а формируется за счет плавления легкоплавких металлических компонентов.

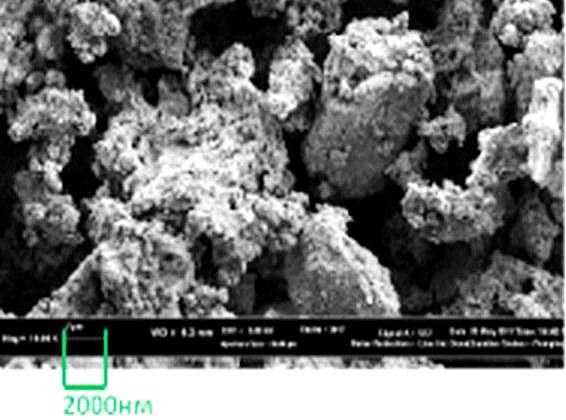

В 2007 году учеными был разработан металлокерамический порошок с высокими эксплуатационными характеристиками методом селективного лазерного синтеза (СЛС). Частицы порошка имеют размер от 20 до 120 нанометров, что в сто раз меньше толщины человеческого волоса.

Производство металлокерамических порошков требует строгого контроля качества, который осуществляется с использованием специализированного оборудования, такого как адсорбционный анализатор и рентгеновский дифрактометр.

Традиционно керамические детали изготавливаются при высоких температурах. Однако многие керамические материалы подвержены значительному изменению размеров (от нескольких до десятков процентов) в процессе изготовления, что затрудняет точное производство деталей и может привести к их разрушению. Кроме того, равномерное нанесение тонкого слоя металлокерамического порошка на рабочую зону при 3D-печати представляет сложность из-за его меньшей плотности по сравнению с металлическими порошками.

Исследования направлены на решение двух ключевых задач:

-

Разработка металлокерамических порошков, не изменяющих свои размеры при изготовлении.

-

Снижение пористости готовых деталей.

С 2006 года в российских научных центрах ведутся работы по созданию керамических материалов для 3D-печати. В результате были достигнуты следующие результаты:

-

Разработаны уникальные керамические материалы, не имеющие аналогов, способные выдерживать температуры до 1350°C, не уменьшающиеся в размерах при плавке и допускающие обработку без использования алмазных инструментов. Эти материалы могут применяться для соединения деталей.

-

Создан лабораторный комплекс для производства данных материалов, обеспечивающий контроль их свойств на каждом этапе.

-

Разработаны основы для проектирования керамических компонентов двигателей, таких как турбина, камера сгорания и воздухоподогреватель.

3D-печать предоставляет возможность создания цельных деталей вместо сборных конструкций, что является более сложным, но экономически выгодным и надежным решением. На рисунке 4 представлены основные детали двигателя, изготовленные методом 3D-печати: сопловой аппарат, рабочее колесо турбины, внутренняя и наружная жаровые трубы камеры сгорания и керамический воздухоподогреватель.

Керамические камеры сгорания позволяют снизить необходимость охлаждения жаровой трубы, так как температура в них не превышает 1500°C. Это способствует снижению выбросов вредных веществ и улучшению процесса сгорания топлива.

Основные подходы к разработке новых металлокерамических материалов включают:

-

Использование металлокерамического порошка без дополнительных связующих компонентов.

-

Обеспечение стабильности размеров деталей не более чем на 0,3% при изготовлении.

-

Оптимизация структуры материала для минимизации пористости.

-

Разработка материалов на основе системы Al-BN-SiC, способных выдерживать температуры до 1350°C и не требующих охлаждения.

Освоение технологии 3D-печати металлокерамических материалов позволит:

-

Создать экономичные и эффективные двигатели с коэффициентом полезного действия (КПД) не менее 44-46%.

-

Достичь повышения эффективности двигателей до 48-52% за счет использования материалов, способных выдерживать высокие температуры без охлаждения.