Оптимизация процесса лазерной резки металлов: предотвращение термических деформаций

В данной статье рассматриваются методы повышения эффективности лазерной резки металлических материалов, а также минимизации термических деформаций, особенно при работе с тонкими металлическими листами толщиной до 4 мм.

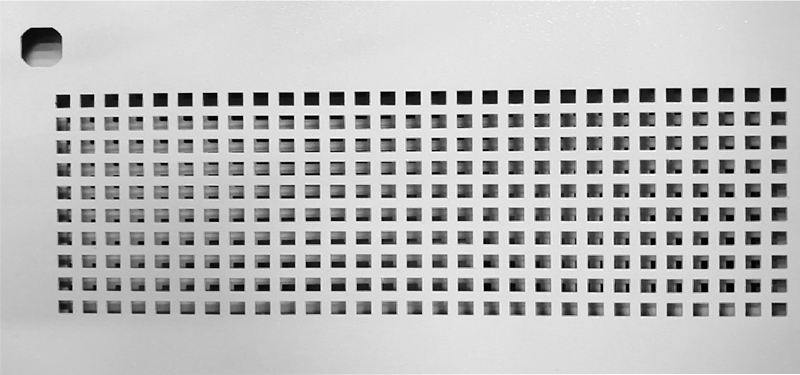

1. Лазерная резка алюминиевых профилей

При выполнении серийной резки множества алюминиевых квадратов из тонких листов методом лазерной резки было выявлено, что материал подвержен термическим деформациям. Для предотвращения этого явления был разработан следующий алгоритм:

-

Первоначально осуществлялась резка горизонтальных линий в каждом ряду квадратов с использованием программного управления лазерным лучом.

-

Затем производился переход к следующему ряду и последовательная резка горизонтальных линий.

-

После завершения горизонтальных резов осуществлялась резка вертикальных линий аналогичным методом.

2. Изготовление титановых протезов методом лазерной резки

Для производства протезов из титана, обладающего высокой прочностью, применялась лазерная технология. Конструкция протеза представляла собой сетчатую структуру с различными геометрическими фигурами. Для минимизации термических деформаций и обеспечения точности реза была разработана следующая последовательность операций:

-

Первичная резка крупных отверстий в горизонтальной плоскости.

-

Последовательная вырезка наклонных отверстий под углом 45 градусов.

-

Резка вертикальных отверстий.

-

Вырезка контуров по краям сетки, включая круглые и прямоугольные формы.

-

Финальная резка мелких круглых отверстий.

Применение данного подхода позволило изготовить протез без деформаций.

3. Лазерная резка константана

Константан, используемый в электронных устройствах, требует особого подхода к резке из-за своих физико-химических свойств. Для обеспечения качественного реза и предотвращения перегрева материала был разработан следующий алгоритм:

-

Первоначальная резка вертикальных линий по краям.

-

Последующая резка горизонтальных линий и создание отверстий.

-

Завершающая резка контура по всему периметру.

Для минимизации термических напряжений и предотвращения перегрева детали применялось программное управление лазерным лучом и локальное охлаждение водой.

4. Оптимизация резки крупногабаритных стальных деталей

При обработке толстых стальных листов для получения больших круглых деталей было отмечено появление неровностей и наплывов на краях реза вследствие чрезмерного нагрева. Для устранения данного дефекта была предложена следующая методика:

-

Выполнение предварительного сквозного разреза шириной 10-15 мм по центру круга.

-

Реализация основного реза с использованием программного управления лазерным лучом.

Данная мера позволила снизить риск перегрева и повысить качество обработки.

Заключение

Представленные методы оптимизации процесса лазерной резки металлов позволяют минимизировать термические деформации и обеспечить высокую точность обработки. Использование специализированного программного обеспечения для управления лазерным лучом, точная настройка параметров оборудования и применение методов локального охлаждения способствуют достижению качественных результатов.