Михаил Доронин, главный технолог завода лифтового оборудования в Щербинке: «Семинар способствовал оптимизации производственных процессов»

На нашем предприятии внедрено новое оборудование, включая станки для лазерной резки, прессы для гибки металла и другие технологические установки. Однако мы осознали необходимость повышения эффективности работы. В связи с этим специалисты завода были направлены на обучающий семинар, организованный компанией Trumpf.

В рамках семинара на нашем предприятии присутствовали два эксперта из Германии, которые провели обучение для технологов и конструкторов. Обучение охватило полный цикл производственного процесса лифтов, начиная с поступления металлических заготовок и заканчивая финальной сборкой. Особое внимание было уделено оптимизации участка сварочных работ с целью повышения безопасности и снижения затрат.

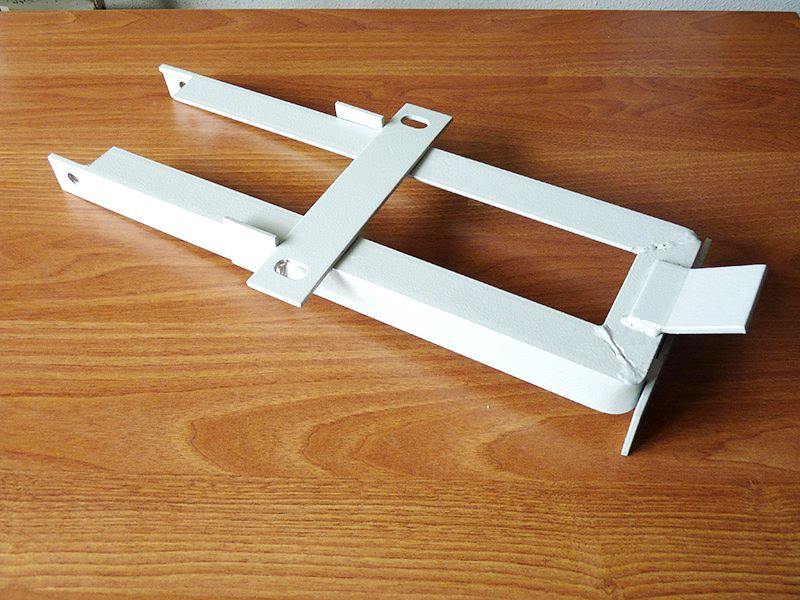

Немецкие специалисты продемонстрировали методы изготовления ключевых компонентов лифта без применения сварочных операций. Ранее данный процесс включал несколько этапов, таких как резка, штамповка, гибка, сверление и сварка. Внедрение новых технологий позволило сократить время изготовления одной детали с 15 до 5 минут.

Денис Петрашов, инженер-технолог завода вагонного оборудования в Твери: «Программа обучения способствовала повышению производительности»

Эксперты компании Trumpf провели обучающие мероприятия на нашем предприятии. В ходе обучения были продемонстрированы оптимальные методы использования оборудования для гибки металла. По завершении обучения мы отметили значительное сокращение времени на обработку деталей и сварочные операции.

В результате освоения новых технологий наши конструкторы улучшили понимание процесса изготовления деталей, а технологи оптимизировали производственные процессы.

Василий Савин, руководитель группы механиков завода в Елабуге: «Обучение позволило повысить квалификацию сотрудников»

На начальном этапе работы нашего предприятия были привлечены специалисты компании «Финвал» для проведения обучающих курсов. В рамках программы были освоены навыки работы на станках с числовым программным управлением (ЧПУ), включая программирование, ремонт, обслуживание и профилактические мероприятия.

Благодаря проведенной подготовке удалось сократить численность сотрудников механической группы с 20 до 10 человек без снижения эффективности производственных процессов.

Валерий Погодин, главный инженер по ремонту оборудования АО «ФосАгро-Череповец»: «Партнерство с SKF способствует поддержанию оборудования в рабочем состоянии»

Компания SKF организовала для нас обучение по вопросам установки, ремонта и диагностики подшипников. В процессе обучения использовались специализированные учебные стенды и инструменты, предоставленные SKF.

По завершении обучения был заключен договор с компанией SKF, в рамках которого на предприятии работает специалист, оказывающий техническую поддержку. Это позволяет поддерживать оборудование в рабочем состоянии и минимизировать простои.

Юрий Федосеев, главный специалист по надежности филиала АО «Группа «Илим»: «Обучение в соответствии со стандартами SKF повысило уровень квалификации сотрудников»

Совместно с компанией SKF был создан учебный класс, оснащенный стендами для монтажа, демонтажа и технического обслуживания подшипников. Обучение прошли 255 сотрудников предприятия, что составляет половину общего персонала.

После завершения обучения была проведена проверка знаний слесарей. Из числа прошедших обучение 95% подтвердили свою квалификацию, в то время как среди сотрудников, не участвовавших в обучении, данный показатель составил 60–65%.

Использование учебных материалов и оборудования от SKF способствовало повышению уровня профессионализма сотрудников и снижению количества ошибок в работе.

Андрей Бунин, директор центра профессионального обучения завода КАО «Азот»: «Обучение у специалистов SKF способствовало совершенствованию навыков ремонта оборудования»

Обучение у специалистов компании SKF было направлено на освоение методов эксплуатации подшипников. В рамках программы были продемонстрированы оптимальные подходы к хранению, установке, диагностике и предотвращению повреждений подшипников.

Особое внимание было уделено подготовке пяти сотрудников, которые впоследствии стали наставниками для остальных работников предприятия. Это позволило организовать непрерывное обучение всего персонала.

В результате проведенных мероприятий удалось сократить время простоев и повысить эффективность ремонтных работ, что положительно сказалось на производственном процессе.