Фирма EMA INDUTEC GmbH, основанная в 1946 году, разработала инновационный метод обработки металлических деталей, объединяющий преимущества индукционного нагрева и закалки в прессе. Рассмотрим ключевые аспекты данной технологии и её значимость.

Индукционная закалка: основные принципы

Индукционная закалка представляет собой технологический процесс, при котором деталь подвергается нагреву с использованием специального устройства — индуктора. Индуктор генерирует высокочастотное электромагнитное поле, вызывающее нагрев металла. Основные преимущества данного метода включают:

-

Высокая скорость нагрева: Индукционный нагрев обеспечивает равномерное и быстрое повышение температуры детали.

-

Энергоэффективность: Процесс характеризуется высокой степенью энергоэффективности и минимизацией энергопотребления.

-

Точность управления: Возможность точной настройки и контроля параметров нагрева.

-

Экологичность: Отсутствие выбросов вредных веществ в атмосферу.

Значимость метода для обработки деталей

При достижении высоких температур (900–950°C) в процессе нагрева металла могут возникать нежелательные явления:

-

Геометрическая деформация: Неравномерный нагрев может привести к изменению формы детали.

-

Индуцирование внутренних напряжений: Повышение температуры может вызвать внутренние напряжения, снижающие прочность материала.

Для предотвращения данных негативных эффектов EMA INDUTEC разработала специализированные установки для закалки, обеспечивающие оптимальные условия обработки.

Описание новой установки для закалки

-

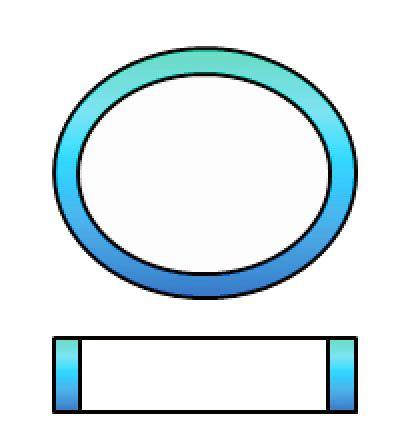

Для цилиндрических и кольцевых деталей: Например, скользящих муфт.

-

Деталь фиксируется на установочном устройстве.

-

Индуктор активируется, обеспечивая равномерный нагрев до заданной температуры.

-

После достижения требуемой температуры деталь подвергается охлаждению, что способствует формированию твёрдой и прочной структуры.

-

-

Для плоских деталей: Например, тарельчатых зубчатых колёс.

-

Деталь размещается между двумя штампами.

-

Индуктор осуществляет одновременный нагрев и закалку с обеих сторон.

-

По завершении процесса деталь освобождается, что способствует снятию внутренних напряжений.

-

Преимущества новой установки

-

Сокращение времени обработки: Повышение эффективности за счёт уменьшения продолжительности производственного цикла.

-

Адаптивность: Возможность настройки процесса в зависимости от характеристик обрабатываемых деталей.

-

Снижение процента брака: Уменьшение количества деталей, требующих дополнительной обработки или доработки.

Практическое применение

Новая установка объединяет функции различных машин и печей в едином устройстве, что способствует оптимизации производственного процесса и снижению затрат.

Область применения

Новая технология закалки от EMA INDUTEC предназначена для обработки следующих типов деталей:

-

Скользящие муфты

-

Поворотные круги

-

Синхронизирующие кольца

-

Тарельчатые колёса

-

Корпуса сцепления

-

Высокоточные цилиндрические детали

Заключение

Разработанный метод закалки от EMA INDUTEC обеспечивает возможность производства высокоточных металлических деталей с повышенной прочностью и долговечностью. Внедрение данной технологии способствует сокращению времени и затрат на обработку, а также минимизации производственного брака.

Для компаний, стремящихся к повышению качества и эффективности производства металлических деталей, данный метод представляет собой перспективное решение.