Обеспечение качества продукции в машиностроении является ключевым аспектом, имеющим стратегическое значение для устойчивого развития и конкурентоспособности предприятий. Низкое качество продукции может привести к ряду негативных последствий, включая утрату доверия со стороны потребителей, снижение объема заказов, уменьшение прибыли, увеличение затрат на ремонт и обслуживание, а также утрату конкурентных преимуществ на рынке.

Качество может быть рассмотрено с различных точек зрения:

-

Качество производственного процесса.

-

Соответствие продукции требованиям потребителей.

-

Воздействие качества на экономическую эффективность и рыночную конкурентоспособность предприятия.

Повышение уровня качества продукции имеет важное значение как для потребителей, так и для производителей. Потребители стремятся получать товары высокого качества, соответствующие их ожиданиям, по оптимальной цене и с качественным сервисным обслуживанием. Производители, в свою очередь, заинтересованы в увеличении своей рыночной доли, снижении затрат на гарантийное обслуживание и повышении прибыльности.

Качество продукции определяется совокупностью следующих факторов:

-

Функциональные характеристики (функциональные возможности продукции).

-

Надежность (срок службы продукции, легкость в ремонте).

-

Экономическая эффективность (стоимость разработки, производства, эксплуатации и утилизации).

-

Эстетические характеристики (внешний вид продукции).

-

Эргономические свойства (удобство использования).

-

Технологичность (сложность и стоимость производства).

-

Соответствие нормативным требованиям (соответствие установленным стандартам).

-

Патентные аспекты (наличие патентов).

-

Экологическая безопасность (воздействие на окружающую среду).

-

Безопасность продукции (отсутствие угроз для здоровья).

-

Транспортные характеристики (удобство транспортировки).

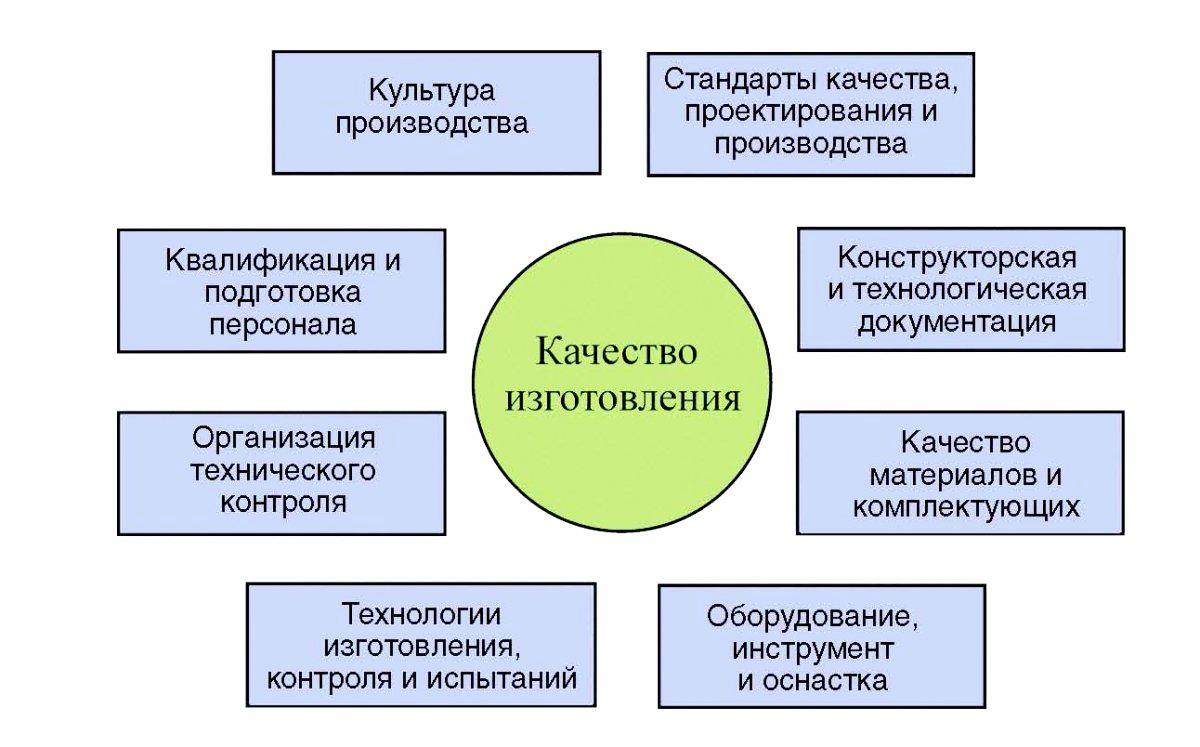

Обеспечение качества продукции на производстве осуществляется через следующие меры:

-

Планирование и организация системы контроля качества.

-

Использование высокоточных измерительных приборов.

-

Проведение контроля качества на различных этапах производственного процесса.

-

Соблюдение технологических регламентов.

-

Профилактическое обслуживание и ремонт оборудования.

-

Обеспечение качества инструментов и технологической оснастки.

-

Аттестация производственных мощностей и оборудования.

-

Контроль процессов транспортировки внутри предприятия и между цехами.

-

Обеспечение высокой квалификации персонала.

-

Учет затрат на реализацию мероприятий по обеспечению качества.

Уровень качества продукции устанавливается на этапе проектирования. Повышение качества может привести к увеличению производственных затрат, однако эти затраты могут быть оптимизированы за счет внедрения инновационных технологий и совершенствования производственных процессов.

Производитель должен ориентироваться на потребности потребителей, что включает выявление этих потребностей, соблюдение требований потребителей, оценку опыта использования продукции и уровня удовлетворенности клиентов. Для завоевания рынка необходимо не только обеспечить высокое качество продукции, но и предложить инновационные функции, представляющие интерес для потребителей.

Существуют четыре уровня качества продукции:

-

Соответствие стандартам (продукция соответствует установленным нормативным требованиям).

-

Соответствие условиям эксплуатации (продукция удовлетворяет высоким требованиям при использовании).

-

Соответствие рыночным требованиям (сочетание высокого качества и конкурентоспособной цены).

-

Соответствие скрытым потребностям потребителей (учет потребностей, которые могут быть неочевидными для потребителей).

Цель производителя заключается в производстве продукции в соответствии с планом и установленным уровнем качества, а также в постоянном его повышении. Основным критерием оценки качества выступает соответствие продукции проектной документации.

Основные элементы системы управления качеством на производстве включают:

-

Постоянное совершенствование производственных процессов.

-

Контроль качества технологических операций.

-

Предотвращение возникновения дефектов.

-

Исследование и анализ причин возникновения проблем.

-

Назначение ответственных за обеспечение качества.

-

Развитие профессионального потенциала сотрудников.

-

Внедрение научно обоснованных методов и технологий.

-

Высокая степень автоматизации производственных процессов.

Одним из ключевых направлений повышения качества продукции является сотрудничество с поставщиками. Формирование долгосрочных партнерских отношений с поставщиками оказывается более эффективным, чем проведение регулярных тендеров. Доверительные отношения позволяют сократить время и затраты на проверку качества используемых материалов.

Международные стандарты ISO 9000 применяются к системам управления качеством, а не к продукции непосредственно. Они содержат общие требования и рекомендации, применимые к любым организациям.

Группа стандартов ГОСТ Р 56020-2014 и ГОСТ Р 56407-2015 регулирует концепцию бережливого производства, направленную на устранение излишних потерь и постоянное улучшение качества продукции, технологий, бизнес-процессов, корпоративной культуры, производительности, надежности и конкурентоспособности.

С началом четвертой промышленной революции, известной как «Индустрия 4.0», подходы к управлению и обеспечению качества претерпят значительные изменения. Индустрия 4.0 базируется на промышленном интернете вещей (IIoT) и киберфизических системах — интеллектуальных автономных системах, использующих компьютерные алгоритмы для мониторинга и управления оборудованием, роботами и транспортными средствами.

Индустрия 4.0 включает широкий спектр цифровых технологий, таких как аддитивные технологии, 3D-моделирование и визуализация, интеграция информационных систем, интернет вещей (IoT), кибербезопасность, облачные сервисы, дополненная и виртуальная реальность, автоматизация производственных процессов, онлайн-планирование и анализ, искусственный интеллект, энергоэффективные технологии, альтернативная энергетика, анализ больших данных и дистанционное обслуживание.

В машиностроительной отрасли активно внедряются элементы Индустрии 4.0. Это включает использование очков дополненной реальности, программного объединения производственных систем, самодиагностики оборудования, автоматического заказа компонентов, чипизации заготовок и инструментов, а также автоматизированного перемещения заготовок и деталей.

На предприятиях, внедряющих Индустрию 4.0, все аспекты производственного процесса отслеживаются с помощью единой компьютерной сети и системы штрих-кодирования. Это позволяет анализировать выполнение производственных заказов и оперативно принимать управленческие решения.

Организационная структура машиностроительных предприятий включает управленческое звено, проектно-конструкторский отдел, гибкие многономенклатурные производства, сборочные и испытательные участки, а также демонстрационные и учебные площадки.

Гибкие многономенклатурные производства функционируют круглосуточно и обеспечивают высокий уровень автоматизации. Управление такими производствами осуществляется с использованием специализированного программного обеспечения, включая MatrixCam, «Киберсетевой график», Cyber Tool Management и «Кибермонитор».

Коэффициент загрузки таких производственных мощностей достигает 90–96%, что позволяет минимизировать влияние выхода из строя одного станка на общую производительность предприятия.

Преимущества производственной системы включают снижение влияния человеческого фактора, уменьшение численности рабочих и обслуживающего персонала, повышение качества и надежности оборудования, а также сокращение сроков окупаемости инвестиций.

Компания Mazak разработала передовую технологию Smooth, позволяющую интегрировать элементы Индустрии 4.0 через анализ и управление данными на всех этапах производственного процесса. Система Smooth является масштабируемой и включает такие компоненты, как Smooth Ai Spindle, Ai Thermal Shield, Smooth Project Manager, SmoothCAM Ai и Robot Setup Assist.

Таким образом, внедрение системы взаимосвязанных программных и технических средств способствует повышению производительности и качества продукции.