Возможности лазерных технологий

Лазерные технологии представляют собой эффективный метод обработки поверхностей деталей, что приводит к повышению их прочностных и износостойких характеристик. Например, упрочнение 25% поверхности цилиндра дизельного двигателя увеличивает его износостойкость в два раза и задиростойкость в 1,8 раза по сравнению с исходными параметрами. При увеличении площади упрочнения до 50% износостойкость возрастает в три раза, а при полном упрочнении (100%) — в 3,3 раза.

Применение лазерного упрочнения позволяет минимизировать деформации деталей. На предприятии ОАО «Красный пролетарий» при упрочнении накладных направляющих станков было установлено, что для достижения оптимального результата необходимо закалить 20–25% технологической поверхности и 60% рабочей поверхности детали. В результате остаточные деформации составляют всего 0,05–0,1 мм на метр длины, что значительно меньше, чем при традиционной обработке токами высокой частоты, где деформации достигают 1,5–2,0 мм на метр длины.

Лазерные технологии также применяются для процесса наплавки, который заключается в нанесении на поверхность детали слоя металла с другими характеристиками. Это позволяет восстанавливать изношенные детали и придавать им новые эксплуатационные свойства. Преимущества лазерной наплавки включают высокую точность процесса и минимальное перемешивание наносимого материала с основой, что обеспечивает получение прочного и качественного наплавленного слоя.

Цели и условия эксперимента

Целью эксперимента являлось повышение ресурса работы деталей машин с использованием волоконных лазеров, а также снижение зон отпуска при лазерном упрочнении и оптимизация коэффициента использования порошкового материала при наплавке.

Экспериментальные исследования проводились с применением оборудования, предоставленного ООО НТО «ИРЭ-Полюс» и Институтом машиноведения РАН. Лазерное упрочнение осуществлялось на образцах из стали марок 40Х и 40ХН2МА, а также на реальных деталях машин. В процессе эксперимента использовались лазеры моделей ЛС-1 и ЛС-4, робот KUKA, сканер IPG 2D, оптическая головка фирмы PRECITEC и другое специализированное оборудование.

Результаты

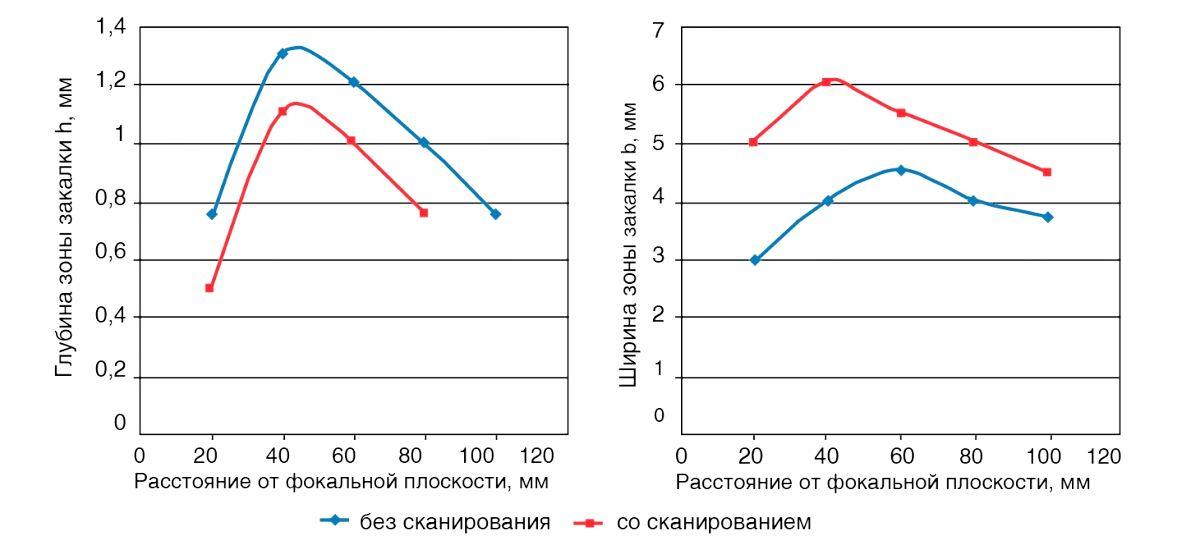

Результаты проведенных экспериментов показали, что лазерное упрочнение значительно увеличивает износостойкость и задиростойкость деталей. В частности, для резьбовых соединений станков и насосно-компрессорных труб ресурс работы увеличивается в 3–5 раз. Для деталей, эксплуатируемых в условиях ограниченной смазки или без нее, была разработана специальная технология упрочнения, позволяющая создавать закаленные слои шириной от 15 до 50 мм и глубиной от 0,2 до 2,0 мм.

Лазерная наплавка также продемонстрировала высокую эффективность. Наплавленные слои, формируемые за один проход робота, имеют толщину от 3 до 9 мм и ширину от 20 до 80 мм. При оптимальных режимах обработки в наплавленном слое отсутствуют дефекты, такие как поры, трещины и раковины.

Испытания на абразивное изнашивание показали, что наплавленные слои с твердостью по шкале HRC 58–61 обладают износостойкостью в 10 раз превышающей показатели нормализованной стали 40Х, и в 4,6 раза выше, чем у улучшенной стали 40Х.

Заключение

Применение лазерных технологий для упрочнения и наплавки деталей позволяет значительно повысить их износостойкость, особенно в условиях эксплуатации с ограниченной смазкой или без нее. Экспериментальные данные показали, что упрочненные зоны образцов из стали 40Х2НМА демонстрируют износостойкость и задиростойкость в 1,5–2,0 раза выше, чем у образцов, прошедших азотирование. Наплавленные покрытия демонстрируют износостойкость в 10 раз выше по сравнению с нормализованной сталью 40Х.