Цифровизация машиностроения: интеграция компьютерных и робототехнических систем для повышения эффективности производственных процессов

В настоящее время машиностроительная отрасль Российской Федерации активно внедряет цифровые технологии, что способствует её модернизации и укреплению конкурентоспособности на международном уровне. Цифровизация позволяет не только догнать, но и превзойти другие страны, ранее лидировавшие в таких областях, как финансы и розничная торговля.

Василий Чуранов, руководитель подразделения «Машиностроение и металлообработка» компании «Цифра», отметил, что за последние годы наблюдается значительное увеличение инвестиций в современное оборудование. С 2022 года отмечается рост закупок станков, включая станки с числовым программным управлением (ЧПУ). В будущем акцент будет смещён на эффективное использование существующего оборудования и его интеграцию в цифровые системы.

Согласно исследованиям, текущий уровень использования производственного оборудования на российских заводах составляет около 30%, при этом на передовых предприятиях этот показатель достигает 70%. Это свидетельствует о значительных резервах для повышения производительности и снижения простоев.

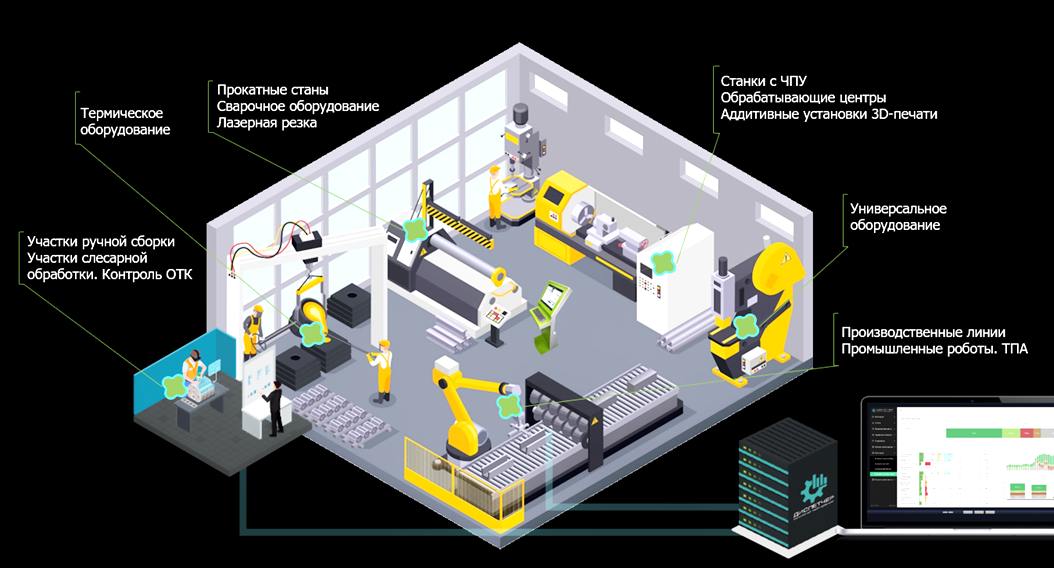

Компания «Цифра» разработала систему «Диспетчер», предназначенную для мониторинга и анализа работы станков, роботов и иных производственных машин в режиме реального времени. Система собирает и анализирует данные, обеспечивая принятие управленческих решений на основе объективной информации.

Внедрение системы «Диспетчер» способствует значительному повышению эффективности производственных процессов. На средних предприятиях это может привести к ежегодной экономии сотен миллионов рублей. Система также обеспечивает координацию работы различных подразделений завода, таких как цеха, служба главного механика, планово-диспетчерский отдел и руководство, за счёт использования единых данных.

Цифровизация становится неотъемлемой частью государственной политики в области машиностроения. Важно, чтобы все предприятия отрасли придерживались единых стандартов и протоколов для обмена данными, что позволит создать интегрированную систему управления производством и разработки искусственного интеллекта.

В Европе и Китае уже разработаны стандарты обмена данными между оборудованием и компьютерными системами. Российские предприятия активно адаптируют этот опыт, учитывая национальные особенности.

Для успешной цифровизации требуется развитая инфраструктура, включающая устройства для сбора данных, каналы передачи информации, хранилища данных и аналитические сервисы. Это обеспечивает оперативное получение информации о состоянии оборудования и принятие обоснованных решений.

Интеграция цифровых технологий на стадиях проектирования и производства позволяет создавать «умные» станки, оснащённые датчиками для мониторинга состояния, прогнозирования возможных поломок и проведения профилактического обслуживания.

Подключение около 1000 станков к системе «Диспетчер» на одном из крупных предприятий позволило обеспечить круглосуточный доступ к информации о работе оборудования, улучшить взаимодействие между цехами, службой главного механика и руководством, а также сократить простои на 13%. Это способствовало значительной экономии и создало основу для дальнейшего развития цифровой трансформации.

Цифровизация машиностроения способствует повышению конкурентоспособности и независимости отрасли. Для достижения этих целей необходимо разработать единые стандарты, создать соответствующую инфраструктуру и внедрить интеллектуальные системы.

Для успешного развития цифровизации важно, чтобы предприятия активно участвовали в разработке стандартов, особенно в условиях формирования новой регуляторной базы для цифровой экономики. Это позволит учитывать интересы отрасли, ставить реалистичные цели и обеспечивать преимущества для лидеров цифровой трансформации.

Таким образом, цифровизация машиностроения является стратегической задачей, требующей совместных усилий всех участников отрасли. Успешная реализация этой задачи позволит России занять лидирующие позиции на мировом рынке машиностроения.