В статье проводится анализ эффективности использования методов диагностики технического состояния оборудования. Рассматриваются методы проверки вибраций и оценки точности работы механизмов.

Система планово-предупредительного ремонта (ППР) представляет собой комплекс организационных и технических мероприятий, направленных на поддержание оборудования в работоспособном состоянии. ППР основывается на двух ключевых принципах: корреляции между износом оборудования и частотой его поломок, а также возможности прогнозирования времени выхода из строя отдельных компонентов оборудования с целью их замены или ремонта до наступления критического состояния.

Однако в условиях модернизации и усложнения оборудования, система ППР сталкивается с рядом ограничений:

-

Значительные финансовые затраты на техническое обслуживание и ремонт.

-

Длительные сроки проведения ремонтных работ, что приводит к простоям производственных мощностей.

-

Снижение уровня надежности оборудования, увеличивающее риск возникновения брака продукции.

Для преодоления указанных недостатков все более широкое применение находят современные методы диагностики оборудования, направленные на снижение затрат на обслуживание, повышение надежности и производительности оборудования.

Одним из таких методов является вибродиагностика, позволяющая выявлять дефекты в работе оборудования путем анализа вибрационных характеристик. Разработанные методики обеспечивают определение 23 параметров вибраций с высокой степенью точности. Диагностика осуществляется с использованием датчиков вибраций, специализированных измерительных приборов и программного обеспечения.

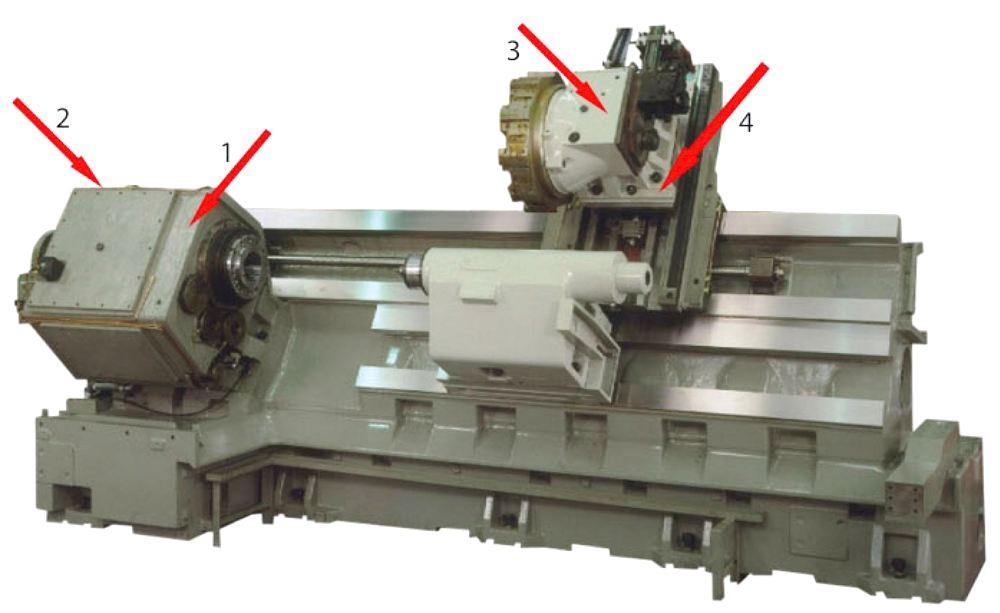

Вибродиагностический метод применяется для мониторинга состояния станков с числовым программным управлением (ЧПУ), что позволяет определить необходимость ремонта отдельных компонентов и предотвратить нецелевые затраты.

Например, при капитальном ремонте станка по системе ППР требуется полная разборка оборудования, замена всех изношенных элементов и последующая сборка, что является трудоемким и дорогостоящим процессом. В то же время, применение вибродиагностики позволяет выполнять ремонт только тех компонентов, которые действительно нуждаются в техническом вмешательстве.

Другим современным методом диагностики является оценка точности и согласованности работы приводов. Этот метод используется для контроля качества обработки деталей на фрезерных, токарных и координатно-расточных станках с ЧПУ. С помощью специализированного оборудования и программного обеспечения проводится анализ точности работы приводов, что позволяет выявить отклонения от установленных нормативов.

Результаты диагностики сопоставляются с требованиями государственных стандартов (ГОСТ). В случае выявления несоответствий проводится корректировка настроек оборудования, что позволяет повысить производительность за счет увеличения скорости обработки.

Таким образом, внедрение современных методов диагностики, таких как вибродиагностика и оценка точности работы приводов, способствует значительному повышению эффективности производственных процессов, снижению затрат на техническое обслуживание и увеличению надежности оборудования.