Плазменная резка с формированием фасок: технология и особенности

В течение 1980-х годов был внедрен инновационный метод обработки металлических материалов — плазменная резка с формированием фасок. Данный подход нашел широкое применение в судостроительной отрасли, производстве крупногабаритного оборудования и строительстве. Ранее для аналогичных целей использовалась газокислородная резка, однако она уступала по точности и эффективности.

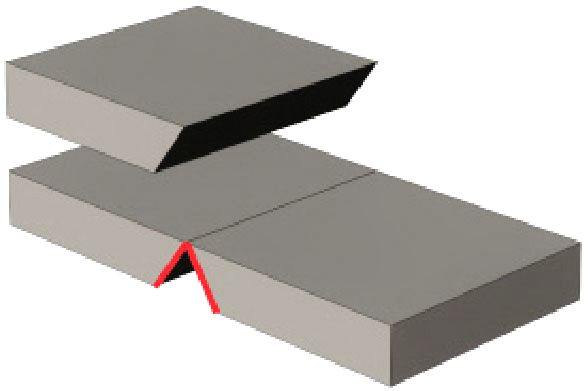

На сегодняшний день существует множество типов фасок, выбор которых определяется конструктивными требованиями к обрабатываемой детали. Основные разновидности фасок включают:

-

Фаску типа А.

-

Фаску типа V.

-

Фаску типа Y.

-

Фаску типа K.

-

Фаску типа X.

-

Фаску типа I.

Проведенные исследования демонстрируют, что фаска типа V обеспечивает более высокое качество поверхности по сравнению с фаской типа А, которая часто характеризуется наличием оплавленных краев.

Формирование фасок типов Y, K и X требует выполнения нескольких последовательных резов, что увеличивает вероятность ошибок и смещения обрабатываемой детали.

Следует отметить, что при выполнении резки с формированием фасок происходит увеличение расхода материала по сравнению с традиционной резкой, что приводит к образованию большего объема отходов. Для оптимизации затрат необходимо проводить предварительный расчет экономической целесообразности каждого метода обработки.

Не все конструктивные элементы деталей требуют наличия фасок. В таких случаях осуществляется выборочная обработка определенных участков, что требует корректировки параметров резки для каждой отдельной части. Основные параметры настройки включают:

-

Силу тока.

-

Скорость резки.

-

Угол наклона плазменного резака.

-

Высоту стабилизации.

-

Ширину реза.

Программирование процесса резки с формированием фасок представляет собой более сложную задачу по сравнению с традиционной плазменной резкой. Для автоматизации данного процесса используются специализированные программные комплексы, обеспечивающие управление оборудованием.

Использование дополнительных приспособлений, таких как петли, способствует повышению точности обработки с формированием фасок. Однако работа с подобными устройствами требует более высокой квалификации оператора и сопряжена с повышенным риском возникновения дефектов.

Для успешного внедрения технологии плазменной резки с формированием фасок необходимо учитывать следующие аспекты:

-

Более высокая стоимость оборудования по сравнению с традиционными методами резки.

-

Разработка эффективных стратегий компенсации потерь материала.

-

Использование специализированного программного обеспечения, которое не заменяет профессиональную экспертизу инженера.

-

Потенциальные различия в форме и качестве деталей, обработанных с фасками, по сравнению с традиционными методами.

-

Постепенный характер внедрения технологии.

-

Необходимость освоения работы с различными материалами и типами оборудования.

-

Упрощение освоения серийных деталей по сравнению с уникальными конструкциями.

-

Проведение тестовых операций и настройка режимов для минимизации ошибок и брака.

-

Возможность привлечения квалифицированных специалистов для консультаций и поддержки.

-

Организация процесса обработки с учетом всех технологических и организационных особенностей.

Автор выражает признательность компании «Hypertherm» и г-ну Яромиру Слани за содействие в подготовке данного материала.