В производственной сфере существует два подхода к организации участка резки металла: создание нового подразделения или интеграция оборудования в уже функционирующий цех. При выборе стратегии необходимо учитывать следующие аспекты:

-

Наличие подъемно-транспортного оборудования для перемещения тяжелых грузов.

-

Географическое расположение склада с заготовками относительно участка резки.

-

Наличие площадей для хранения готовой продукции.

-

Наличие площадей для временного хранения отходов производства.

-

Эффективность системы вентиляции для предотвращения накопления пыли и дыма.

-

Удобство технического обслуживания оборудования.

Обычно участок для механической обработки металла размещается у стены здания, чтобы минимизировать помехи, создаваемые вытяжными воздуховодами для движения персонала и транспортируемых грузов. В технической документации на металлорежущее оборудование указываются требования к пространству, необходимому для его эксплуатации и обслуживания.

При интеграции нового оборудования в существующий цех подъемно-транспортные механизмы могут быть задействованы для монтажа оборудования и перемещения заготовок. В случае значительного объема работ, связанных с подъемом и перемещением тяжелых грузов, рекомендуется предусмотреть установку крана или подъемной платформы.

Складские помещения, предназначенные для хранения металлических заготовок, обычно располагаются вблизи производственного участка или непосредственно в его составе. По завершении процесса резки металлические изделия подвергаются сортировке, маркировке и упаковке в тару или на поддоны для последующей транспортировки.

Оборудование для резки металла

Для транспортировки и фиксации металлических листов используются механические и магнитные захваты. Магнитные захваты не подходят для работы с листами толщиной менее 3 мм, а также не обеспечивают надежного удержания горизонтально расположенных деталей. Для точного позиционирования и извлечения деталей применяются короткие ломы и кузнечные клещи. Для очистки направляющих от шлаковых отложений используется молоток с долотообразным наконечником.

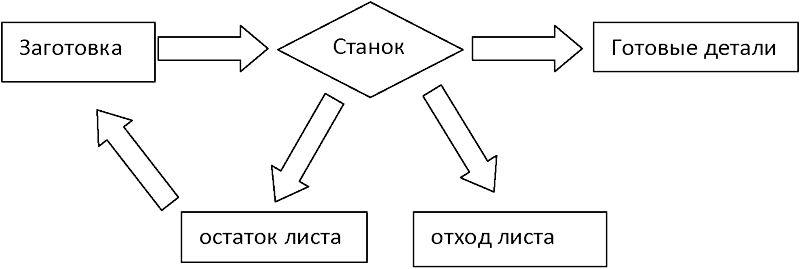

Технологический процесс на участке резки металла

Технологический процесс резки металла включает следующие этапы:

-

Настройка оборудования в соответствии с характеристиками обрабатываемых заготовок.

-

Замена расходных материалов (сопел и электродов).

-

Регулировка параметров газового потока.

-

Выполнение резки заготовки на требуемые детали.

-

Охлаждение обработанных деталей.

-

Извлечение деталей из оборудования.

-

Маркировка и комплектация деталей для последующей передачи в другие подразделения.

-

Транспортировка отходов в специально отведенное место хранения.

-

При наличии остатков листовой заготовки - их перемещение на склад.

Наиболее продолжительным этапом является процесс извлечения деталей, особенно при работе с большим количеством или крупногабаритными изделиями. Для сокращения времени простоя оборудования применяются два подхода: интенсивный и экстенсивный методы.

Интенсивный метод рекомендуется использовать при работе с тонкими листами и мелкими деталями. В случае наличия в детали множества вырезов, оборудование можно настроить на последовательную обработку вырезов, а затем основного контура. Этот метод позволяет оптимизировать расход расходных материалов. При необходимости срочной обработки деталей возможно их поэтапное изготовление: сначала обработка вырезов, затем основного контура.

Экстенсивный метод предполагает использование специализированного оборудования, такого как портальные системы, обслуживающие два рабочих стола, или длинные рабочие столы. В то время как в одной зоне производится резка, в другой осуществляется снятие готовых деталей или установка новых заготовок. Также возможно применение специализированных платформ для ускоренной транспортировки деталей между зонами резки и складирования.

Соблюдение вышеуказанных рекомендаций позволяет эффективно организовать работу участка механической обработки металла без использования сложных автоматизированных систем.

Автор: Денис Каменев, Конструкторское бюро "Мотор"

Электронная почта: kamenev_d@mail.ru