В 1802 году Василий Петров, российский физик, открыл явление электрической дуги, что стало отправной точкой для развития сварки. С тех пор были разработаны различные методы сварки, включая дуговую, лазерную, газовую и другие. Эти технологии постоянно совершенствуются, чтобы соответствовать современным требованиям.

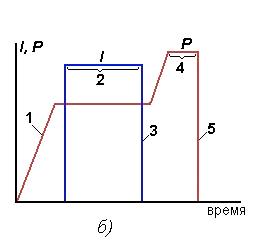

Одним из распространённых методов является точечная контактная (или резистивная) сварка. Она основана на использовании электрического тока для нагрева и плавления металла. В процессе сварки ток проходит через металл в одной точке, обеспечивая быстрое создание прочного соединения. Для этого применяются электроды из материалов с высокой электропроводностью, что минимизирует сопротивление. Процесс включает несколько этапов: предварительное сжатие заготовок электродами, пропускание тока через них, отключение тока и приложение ковочного усилия для закрепления соединения.

Для реализации резистивной сварки используются специализированные аппараты — инверторы, которые позволяют работать с постоянным и переменным током, обеспечивая гибкость настройки процесса. Важным параметром является сила сжатия заготовок, влияющая на качество соединения.

Существуют два основных режима работы резистивной сварки:

Мягкий режим (Soft):

-

Используется ток низкой интенсивности.

-

Время сварки составляет от 0,5 до 3 секунд.

-

Плавный нагрев.

-

Плотность тока не превышает 100 А/мм².

-

Преимущества: сниженная нагрузка на электросеть, минимальный нагрев зоны сварки, экономичное потребление энергии.

Жёсткий режим (Hard):

-

Используется мощный ток.

-

Время сварки варьируется от 0,1 до 1,5 секунд.

-

Электроды обеспечивают сильное сжатие заготовок.

-

Плотность тока составляет от 120 до 300 А/мм².

-

Преимущества: высокая скорость, возможность сварки различных материалов, сокращение времени процесса.

Конденсаторная сварка

Конденсаторная сварка представляет собой метод, основанный на использовании энергии, накопленной в конденсаторах. Этот подход позволяет быстро и точно соединять материалы, минимизируя нагрев окружающей зоны. Метод особенно эффективен для сварки алюминия, меди и высоколегированных сталей.

Особенности резистивной сварки

При работе с резистивной сваркой необходимо учитывать свойства материалов и их шероховатость. Качество контакта влияет на точность и прочность сварного шва. Для достижения оптимальных результатов требуется точная настройка давления электродов.

Также существует односторонняя точечная сварка, позволяющая одновременно сваривать несколько точек при условии, что количество заготовок не превышает двух. В массовом производстве применяются машины, способные выполнять до 100 точечных сварных соединений одновременно.

Области применения резистивной сварки

Этот метод находит широкое применение в различных отраслях:

-

Автомобильная промышленность: производство катушек, кабелей, компонентов для систем управления окнами.

-

Электротехническая промышленность: изготовление переключателей, реле, датчиков, ламп.

-

Энергетика: производство литиевых аккумуляторов.

-

Электромеханика: изготовление контактных колец.

-

Кабельная промышленность: производство специализированных кабельных сборок.

Сравнение с другими методами сварки

Резистивная сварка имеет ряд преимуществ по сравнению с ультразвуковой сваркой. Ультразвуковая сварка требует идеально чистых и ровных поверхностей, неэффективна для работы с покрытыми материалами и твёрдыми металлами. В отличие от неё, резистивная сварка позволяет соединять различные материалы, включая медь, цинк, никель, серебро, золото и керамику.

Заключение

Резистивная сварка является важным методом соединения металлов, который продолжает развиваться и находить применение в различных отраслях. Она способствует повышению эффективности производственных процессов и открывает новые технологические возможности.