Применение лазерных технологий в сварочном производстве

Введение

В последние годы наблюдается активное внедрение лазерных технологий в различные отрасли промышленности. Лазеры позволяют осуществлять резку и маркировку металлических поверхностей с высокой скоростью, точностью и качеством, что способствует снижению затрат и оптимизации производственных процессов.

С начала 2000-х годов получили развитие мощные волоконные лазеры, которые характеризуются высокой эффективностью передачи энергии, стабильностью работы и простотой эксплуатации. Эти лазеры нашли широкое применение в сварочных процессах, обработке металлов и других технологических операциях.

В странах Европы, Японии и США технологии лазерной сварки активно интегрируются в производственные цепочки, особенно в автомобильной, авиационной и железнодорожной отраслях. В России же использование лазерных технологий в сварке пока остается недостаточно распространённым.

Целью настоящего исследования является анализ методов лазерной сварки и их характеристик для более глубокого понимания принципов работы данной технологии.

Классификация методов лазерной сварки

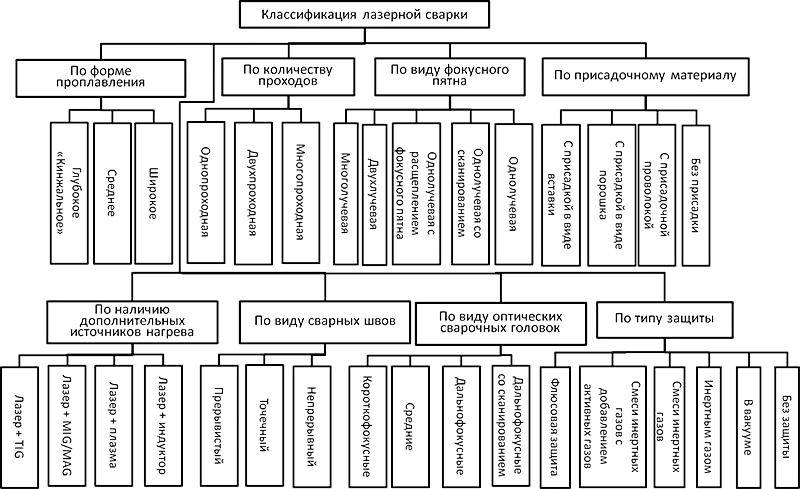

С появлением волоконных лазеров возникли новые подходы к реализации сварочных процессов, которые могут быть классифицированы по различным критериям:

-

Геометрические параметры сварного шва.

-

Количество проходов лазерного излучения.

-

Форма лазерного пятна.

-

Тип применяемого присадочного материала.

-

Наличие дополнительных источников тепла.

-

Геометрия сварного соединения.

-

Тип используемого лазерного оборудования.

-

Методы защиты сварного шва от воздействия окружающей среды.

Влияние геометрии сварного шва на процесс сварки

Сварные швы, формируемые с использованием лазерного излучения, могут иметь различные геометрические характеристики:

-

Глубокие швы: образуются при высокой скорости прохождения лазера, что приводит к интенсивному нагреву и расплавлению металла.

-

Средние швы: формируются при умеренной скорости прохождения лазерного луча, что обеспечивает равномерный нагрев металла.

-

Широкие швы: создаются при низкой скорости прохождения лазера и слабом нагреве металла.

Для выполнения глубоких швов требуется высокая точность изготовления деталей, тогда как широкие швы допускают меньшую степень точности.

Количество проходов лазерного излучения

В зависимости от толщины свариваемых деталей и требуемого качества сварного соединения, лазер может проходить один или несколько раз:

-

Однопроходная сварка: используется для сварки тонких деталей, где не требуется высокая степень проплавления.

-

Многопроходная сварка: применяется для сварки толстых деталей с целью предотвращения образования дефектов.

Форма лазерного пятна

Традиционно лазеры формируют круглое пятно. Однако для решения специфических задач могут применяться специальные системы:

-

Сканирующие системы: обеспечивают стабильность сварного шва за счет равномерного распределения лазерного излучения.

-

Системы с двойным фокусом: позволяют минимизировать возникновение дефектов в сварном соединении.

Типы присадочных материалов

Присадочный металл, добавляемый в зону сварного шва, может быть представлен в различных формах:

-

Проволока: подается в переднюю часть сварочной ванны.

-

Порошок: засыпается в зазор между свариваемыми деталями.

-

Вставка: размещается между деталями для сварки разнородных металлов.

Применение дополнительных источников тепла

В некоторых случаях для повышения эффективности сварки используются гибридные технологии, сочетающие лазерное излучение с другими источниками тепла:

-

Лазер + дуга: применяется для сварки сложных материалов.

-

Лазер + плазма: используется для достижения высокой скорости сварки.

-

Лазер + индукция: позволяет осуществлять сварку в труднодоступных местах.

Виды сварных соединений

Лазерная сварка позволяет формировать различные типы сварных соединений:

-

Стыковые: свариваемые детали соединяются встык.

-

Внахлест: одна деталь накладывается на другую.

-

Угловые: свариваемые детали соединяются под углом.

-

Тавровые: одна деталь устанавливается на другую под углом.

Сварные соединения также могут быть непрерывными, точечными или короткошовными.

Типы лазерного оборудования

В зависимости от специфики сварочных задач, могут использоваться лазеры различной фокусной длины:

-

Короткофокусные лазеры: применяются для сварки тонких деталей.

-

Среднефокусные лазеры: используются для сварки деталей средней толщины.

-

Длиннофокусные лазеры: применяются для сварки толстых деталей или для выполнения удаленной сварки.

Методы защиты сварного шва

Для предотвращения окисления металла в процессе сварки используется защитная среда, которая может быть представлена инертными газами (аргон, смесь газов) или флюсами.

Заключение

Лазерная сварка представляет собой универсальный технологический процесс, который может быть адаптирован под различные производственные задачи. Применение лазерных технологий позволяет получать высококачественные и точные сварные соединения, что делает их незаменимыми в современной промышленности.