С использованием российских программных решений было разработано и смоделировано, как на токарных станках с числовым программным управлением (ЧПУ) можно осуществлять одновременную обработку нескольких деталей.

Традиционные токарные станки требуют значительных временных затрат на установку, настройку и снятие обрабатываемых деталей. В среднем, эти операции занимают 19% от общего времени работы и 10,2% от времени, необходимого для обработки одной детали. Для минимизации этих затрат применяются современные методы обработки.

Множественная обработка представляет собой технологию, позволяющую одновременно обрабатывать несколько идентичных деталей на токарных или фрезерных станках, что способствует ускорению производственного процесса. В токарном производстве данный метод часто используется для выполнения простых операций, таких как обработка колец и шайб, с применением специальных приспособлений, обеспечивающих одновременную обработку нескольких деталей.

Еще одним способом реализации множественной обработки является изготовление нескольких деталей из единой большой заготовки, что также способствует экономии времени.

На токарных станках с ЧПУ предусмотрена возможность обработки длинных деталей из крупных прутков. В процессе работы пруток автоматически подается в рабочую зону через специальное отверстие в шпинделе станка. При каждом запуске программы станок производит одну деталь.

Стандартные диаметры отверстий в шпинделях станков с ЧПУ обычно не превышают 100 мм, что ограничивает возможность изготовления очень длинных деталей из одного длинного прутка. Однако, при добавлении второго шпинделя (противошпинделя) появляется возможность одновременной обработки двух деталей, что существенно сокращает время производственного цикла.

Для разработки программ для станков с ЧПУ применяются специализированные программные решения. В данном исследовании использовалась российская программа SprutCAM, обеспечивающая работу с трехмерными моделями деталей и позволяющая точно рассчитать траектории движения инструмента.

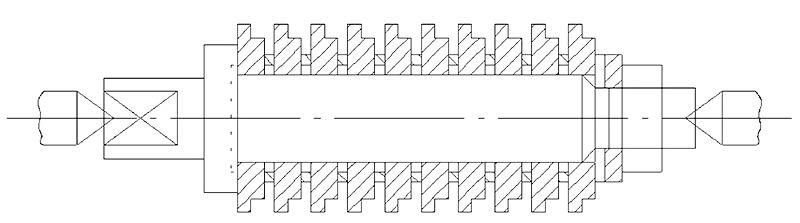

В качестве примера была выбрана деталь типа муфты с максимальным диаметром 88 мм и длиной 64 мм. В программе ADEM была создана 3D-модель данной детали и модель для множественной обработки. Детали были размещены симметрично друг относительно друга на расстоянии 6 мм. Эти модели были сохранены в специальном формате для использования в SprutCAM.

В SprutCAM были разработаны планы обработки как для одиночного, так и для множественного изготовления деталей. При одиночном изготовлении двух деталей требуются две заготовки, два станка и две программы. В случае множественного изготовления две детали изготавливаются из одной заготовки за одну операцию и по одной программе.

На рисунках 5 и 6 представлены планы обработки для одиночного и множественного изготовления. Для множественной обработки был выбран станок с противошпинделем, обеспечивающий одновременную обработку двух деталей.

Рисунки 7–11 демонстрируют этапы моделирования процесса множественной обработки в SprutCAM, включая этапы обработки заготовки, создания канавок, отрезания деталей и обработки в противошпинделе.

Применение технологии множественной обработки на станках с ЧПУ позволяет ускорить процесс настройки оборудования, сократить время изготовления одной детали, повысить эффективность использования станков и увеличить экономическую выгоду.