Введение

Пайка металлокерамических корпусов (МКК) является ключевым этапом в производстве электронных компонентов, обеспечивая их высокую прочность и герметичность, что позволяет эксплуатировать их в экстремальных условиях, таких как высокие температуры и вакуум. В последние годы наблюдается значительный научный прогресс в области оптимизации данного процесса, с особым акцентом на использование титана в составе припоев.

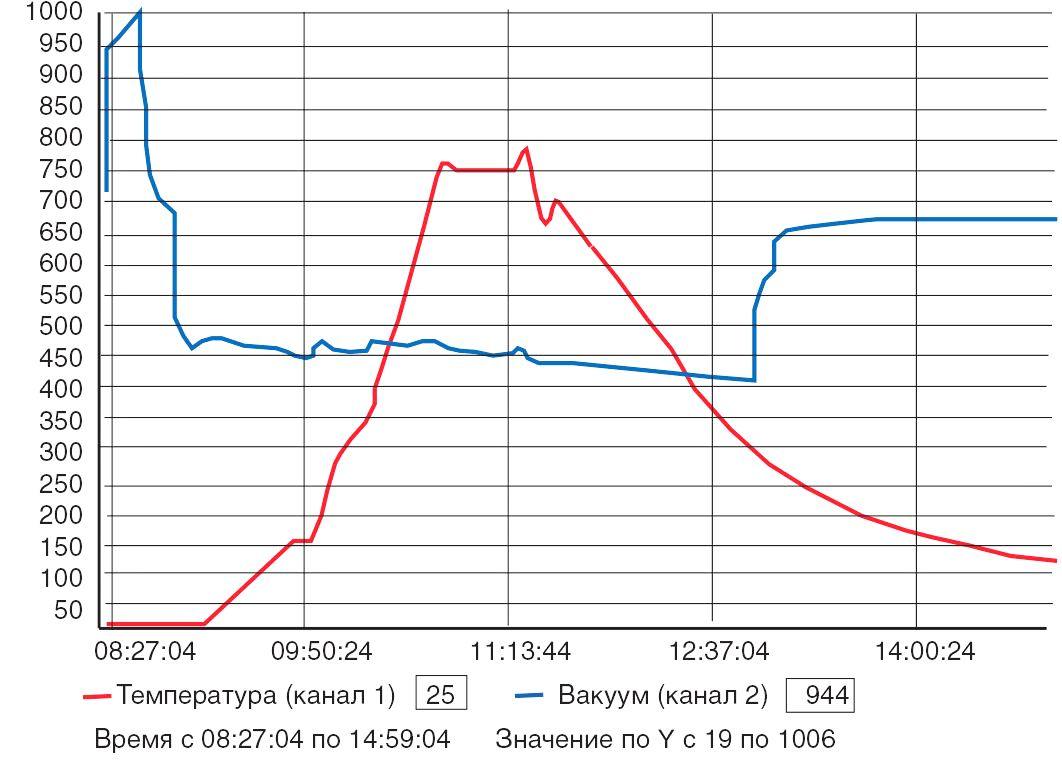

Цель данного исследования заключается в изучении факторов, влияющих на качество пайки МКК в производственных условиях. Основное внимание уделяется влиянию концентрации титана в припое, уровня вакуума, температуры и времени пайки на прочность и надежность соединения.

Методология

Для проведения экспериментов использовалась специализированная вакуумная печь, обеспечивающая необходимые условия для пайки. Объектами исследования служили МКК, состоящие из керамических колец, изготовленных из материала ВК-100-2, и титановых колец, выполненных из сплава ВТ-1-0.

Процесс пайки включал следующие этапы:

-

Сборка МКК с чередованием керамических и титановых колец.

-

Плавление припоя (сплав ПСр-72) в вакууме при различных температурных режимах.

-

Микроскопическое исследование микроструктуры зоны пайки с использованием специализированного оборудования.

Результаты

В ходе 16 экспериментов были определены оптимальные условия для пайки МКК. Установлено, что припой равномерно распределяется по поверхности металла, что способствует формированию прочного соединения.

Микроскопический анализ показал, что зона пайки состоит из нескольких слоев, в которых присутствует титан. Данный элемент способствует улучшению адгезии припоя к металлу и керамике, что положительно сказывается на качестве соединения.

Также было выявлено, что концентрация титана в припое играет ключевую роль в процессе пайки. Избыточное содержание титана может привести к повреждению керамического материала, тогда как недостаточное количество титана снижает эффективность пайки, ухудшая прочность соединения.

Заключение

Проведенные исследования позволили определить оптимальные параметры для пайки МКК, что способствует повышению их качества и надежности. Полученные результаты свидетельствуют о возможности достижения высокой точности и прочности МКК при соблюдении следующих условий:

-

Создание и поддержание необходимого уровня вакуума в процессе пайки.

-

Точный контроль температуры пайки.

-

Обеспечение равномерного распределения тепла и скорости охлаждения.

Для достижения данных параметров рекомендуется использовать современное оборудование, обеспечивающее высокую точность измерений и управления технологическими процессами.