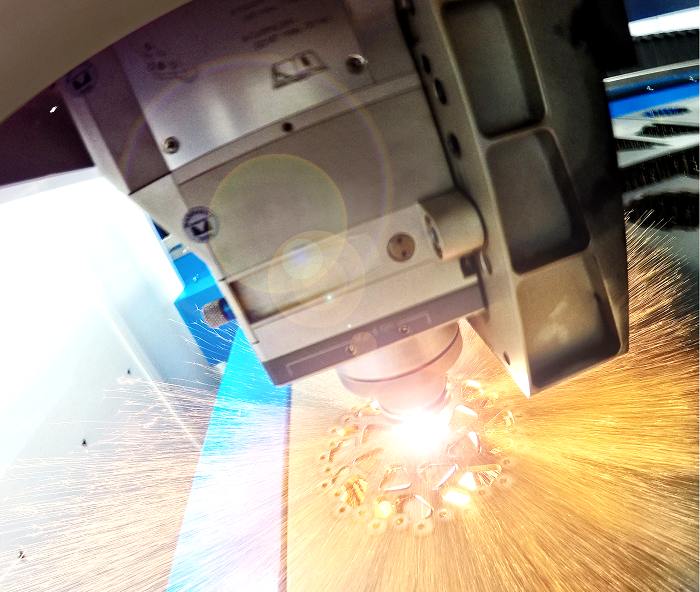

Оптимизация затрат на обслуживание режущих головок лазерных станков

Приобретение высокотехнологичного оборудования для лазерной резки представляет собой значительные финансовые вложения. Однако при правильном уходе и своевременном техническом обслуживании оборудование способно функционировать с высокой эффективностью, обеспечивая рентабельность производственных процессов. В то же время даже самые надежные станки подвержены поломкам, что может привести к простоям и дополнительным затратам.

Одной из наиболее распространенных неисправностей является выход из строя режущей головки. Стоимость новой головки может достигать 30 000 фунтов стерлингов. Для минимизации простоев некоторые компании предпочитают приобретать запасные головки. Однако существует экономически более целесообразный подход — проведение восстановительных работ с использованием существующих компонентов.

Причины выхода из строя режущих головок

Существует ряд факторов, способствующих преждевременному износу режущих головок:

-

Превышение допустимой мощности лазерного излучения, что может привести к повреждению оптических элементов.

-

Накопление микроскопических частиц пыли и загрязнений, влияющих на оптическую прозрачность.

-

Чрезмерный нагрев, способный вызвать деформацию или разрушение конструктивных материалов.

Преимущества восстановительного ремонта

Восстановительный ремонт режущих головок обладает рядом преимуществ по сравнению с приобретением нового оборудования:

-

Снижение капитальных затрат на приобретение запасных частей.

-

Сокращение времени простоя оборудования.

-

Уменьшение объемов утилизируемых материалов за счет повторного использования изношенных компонентов.

Методы предотвращения простоев

Для минимизации рисков простоев в случае выхода из строя режущей головки рекомендуется применять следующие стратегии:

-

Приобретение двух головок, что позволит оперативно заменить неисправный компонент.

-

Обращение в специализированные компании, предоставляющие услуги по ремонту оборудования, такие как MBA Engineering.

Пример экономического обоснования

Рассмотрим пример расчета экономической эффективности восстановительного ремонта на примере стоимости замены и простоя оборудования:

-

Стоимость приобретения новой головки и ее установки составляет 20 000 фунтов стерлингов. Время простоя — 8-10 часов. Стоимость одного часа простоя — 2 222 фунта стерлингов.

-

Стоимость восстановительного ремонта головки — 4 000 фунтов стерлингов. Время ремонта — время, необходимое для транспортировки головки в мастерскую, демонтажа, проведения ремонтных работ и последующей установки. Стоимость одного часа простоя — 444 фунта стерлингов.

Сравнительный анализ показывает, что восстановительный ремонт является более экономически выгодным вариантом, позволяя сократить затраты и минимизировать время простоя.

Заключение

Оптимизация затрат на техническое обслуживание режущих головок является эффективным инструментом повышения экономической эффективности производственных процессов. Компании, предоставляющие услуги по восстановительному ремонту оборудования, такие как MBA Engineering, обеспечивают качественное и оперативное восстановление компонентов, способствуя продлению срока службы оборудования и снижению операционных расходов.