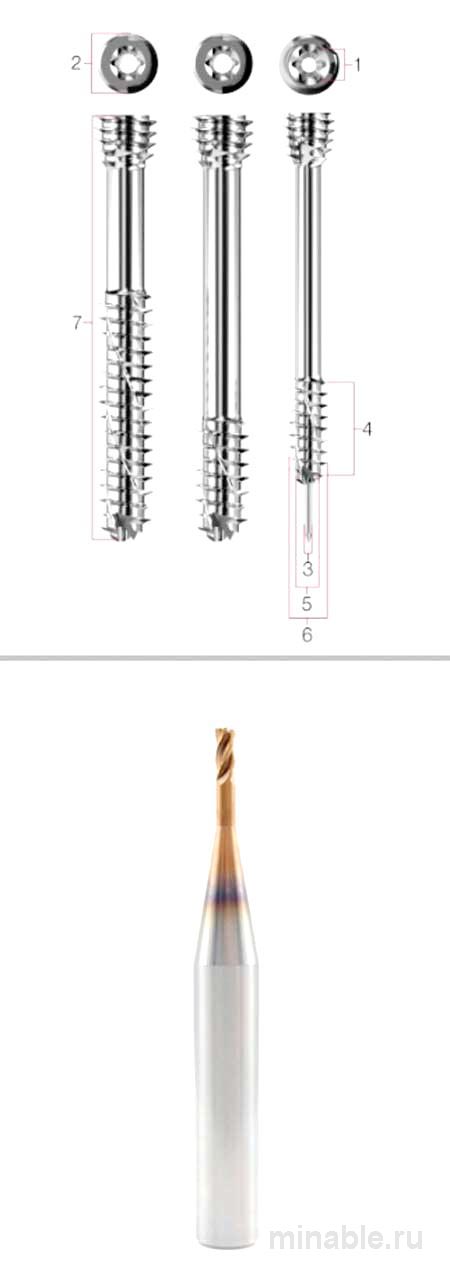

Компания GWS Tool Group, специализирующаяся на производстве медицинского оборудования, столкнулась с проблемой, требующей оптимизации производственного процесса. Речь идет о прецизионном медицинском костном винте T20 с шестигранной головкой Torx, для изготовления которого используется специализированный инструмент. Однако текущий инструмент, предоставленный заказчиком, не соответствовал необходимым техническим требованиям.

Заказчик ежегодно приобретал 4174 таких инструментов, поскольку один инструмент мог обработать только 100 деталей. Стоимость замены инструмента составляла 125 долларов в час, что в сумме давало 169 963 доллара в год. Это создавало значительные финансовые затраты и требовало поиска альтернативных решений для повышения эффективности и снижения издержек.

Компания GWS Tool Group предложила использовать специализированную фрезу с четырьмя канавками и покрытием FX7. Применение данной фрезы позволило заказчику увеличить производительность инструмента до 1600 деталей на один инструмент, вместо прежних 100. Это также способствовало увеличению срока службы инструмента и сокращению времени на изготовление одной детали с 8 минут до 2, что составляет 60%.

Таким образом, внедрение предложенного решения позволило значительно оптимизировать производственный процесс, снизить финансовые затраты и повысить общую эффективность работы.