Переход к превентивному обслуживанию металлорежущих станков

В рамках эксплуатации металлорежущих станков рекомендуется внедрять систему превентивного обслуживания. Данный подход предполагает регулярное проведение диагностических мероприятий без необходимости разборки оборудования. Это позволяет более эффективно управлять работой станков и повышать их надежность.

Традиционно обслуживание станков осуществлялось в соответствии с заранее установленным графиком. Однако такой метод не всегда обеспечивает своевременное выявление и устранение неисправностей, что может приводить к значительным простоям. В связи с этим актуальной становится задача разработки методов точной оценки состояния станков без их разборки, что относится к области технической диагностики.

Техническая диагностика представляет собой научно-практическую дисциплину, направленную на определение технического состояния механизмов и оборудования без их демонтажа. Ранее для этих целей использовались различные измерительные приборы, однако их возможности не всегда позволяли точно выявлять причины отказов.

С развитием современных технологий методы технической диагностики стали более точными и эффективными. Современные подходы позволяют детально анализировать состояние внутренних компонентов станков и своевременно принимать меры по устранению выявленных неисправностей.

Преимущества превентивного обслуживания на основе технической диагностики

Внедрение системы превентивного обслуживания с использованием методов технической диагностики позволяет перейти от плановой замены оборудования к ремонту по фактическому состоянию. Это способствует снижению затрат на обслуживание, так как стоимость ремонта станков, как правило, превышает затраты на их производство. В процессе эксплуатации станки подвергаются множеству диагностических и ремонтных воздействий, что делает данный подход особенно актуальным.

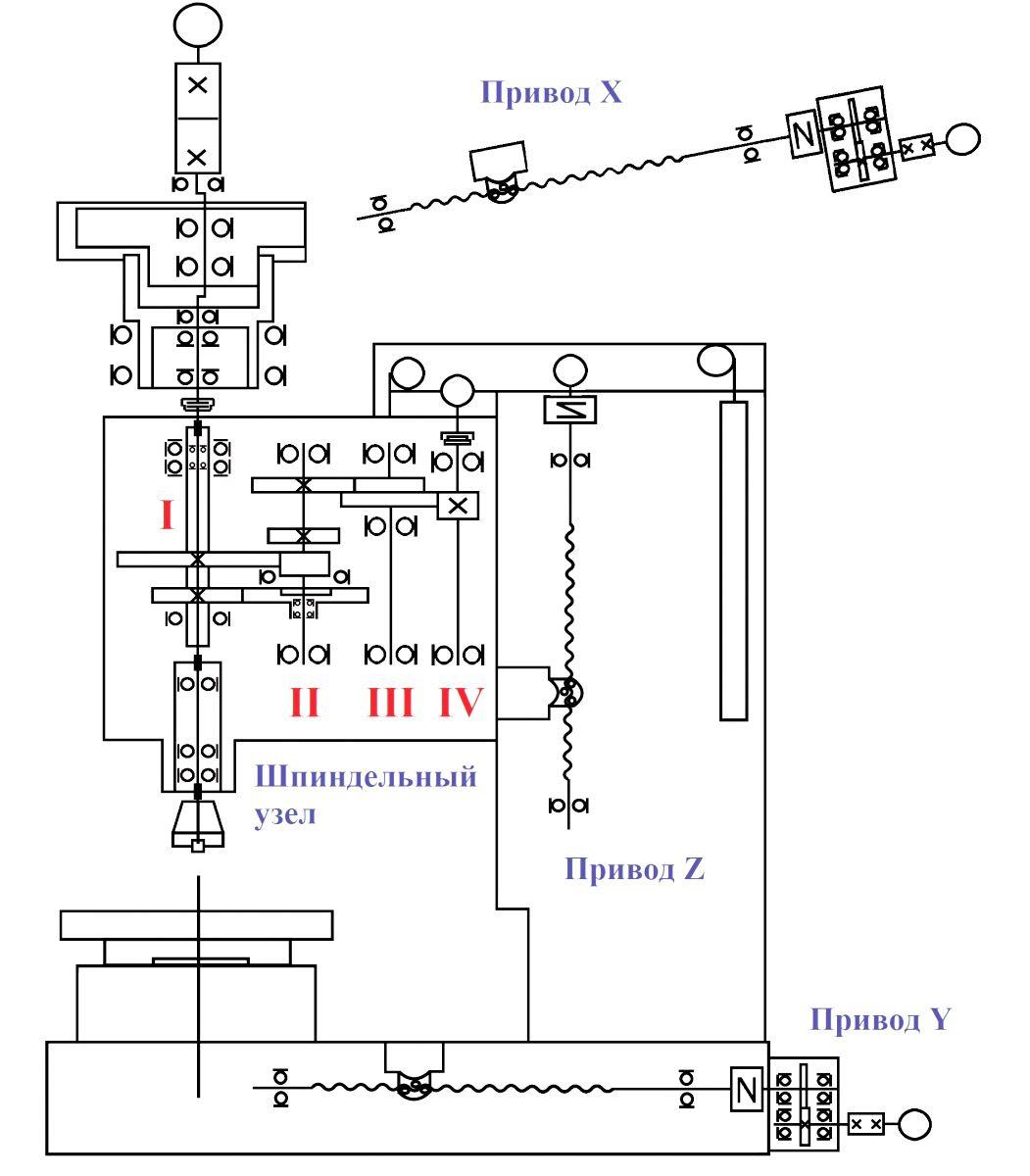

Пример применения методов технической диагностики на фрезерном станке модели 65А90Ф4

Рассмотрим применение методов технической диагностики на примере фрезерного станка модели 65А90Ф4. Для этого используется метод вибрационного анализа, позволяющий оценить более 23 параметров оборудования, включая состояние подшипников, наличие износа деталей и другие технические характеристики.

На первом этапе на станок устанавливаются датчики. Процедура диагностики занимает около трех часов. После завершения измерений специалисты получают данные о вибрационных характеристиках различных узлов станка. Эти данные сравниваются с эталонными значениями для выявления возможных отклонений.

По результатам анализа данных инженер-диагност формирует отчет о состоянии станка и разрабатывает рекомендации по устранению выявленных неисправностей. Например, могут быть обнаружены проблемы с подшипниками или зубчатыми передачами, что потребует замены или ремонта соответствующих компонентов.

Заключение

Внедрение методов технической диагностики и переход к превентивному обслуживанию станков позволяют обеспечить безопасную и эффективную эксплуатацию оборудования, повысить его надежность и продлить срок службы. Применение данных подходов способствует снижению затрат на ремонт и повышению производительности производственных процессов.

Список литературы

-

Клягин В. И., Сабиров Ф. С. Типовая система технического обслуживания и ремонта металлорежущего и деревообрабатывающего оборудования. М.: Машиностроение, 1988. 672 с.

-

Савинов Ю. И. Определение параметров механических систем станков. Станки и инструмент. 2010. № 10. С. 8–10.

-

Барков А. В., Баркова Н. А., Азовцев А. Ю. Мониторинг и диагностика роторных машин по вибрации. СПб.: Изд. Центр СПбГМТУ, 2000. 159 с.

-

Савинов Ю. И. Обслуживание станков по фактическому состоянию. РИТМ. 2011. № 4. С. 130–133.

-

Савинов Ю. И., Шаронов С. В. Патент на изобретение № 2399033. Способ определения люфтов в приводе станка. Зарегистрировано 10.09.2010.

-

Савинов Ю., Перебасова В. Управление жизненным циклом оборудования на примере определения технического состояния станка DMU 100 MonoBlock. Станкоинструмент. 2019. № 1. С. 104–109.