Создание цифровых моделей для процессов литья

Цифровые модели являются важным инструментом для прогнозирования поведения металлических материалов в различных условиях. Их использование позволяет минимизировать риски, оптимизировать конструкцию инструментов, а также сократить временные и финансовые затраты на производство.

Традиционно для изучения механических свойств металлов проводились многочисленные экспериментальные исследования, что требовало значительных временных и финансовых ресурсов. В настоящее время широко применяются компьютерные технологии и математические модели, позволяющие с высокой точностью прогнозировать поведение материалов без необходимости проведения реальных испытаний.

Для разработки цифровых моделей используются специализированные программные комплексы, которые могут быть универсальными или узкопрофильными. Например, существуют программы для моделирования процессов деформации металлов под давлением, их течения и других механических характеристик.

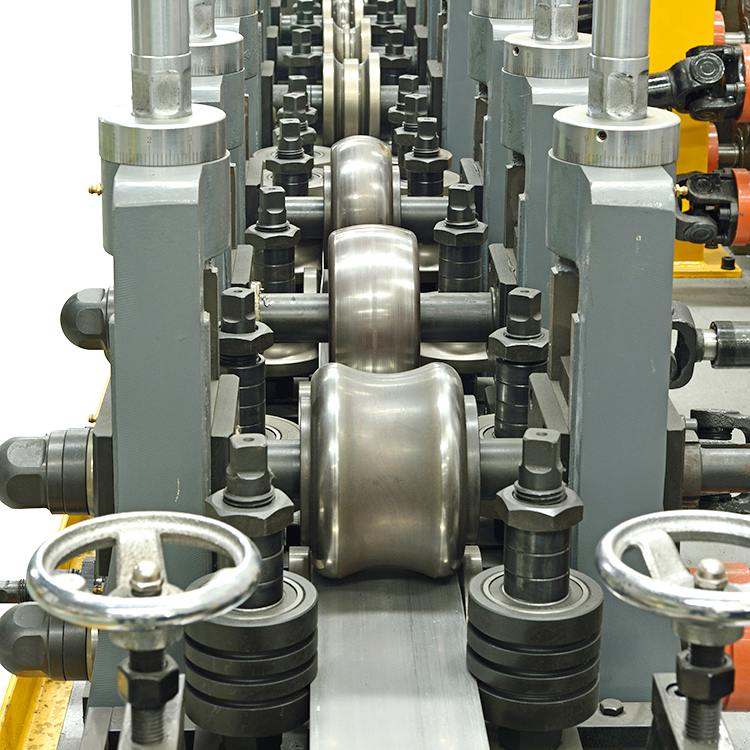

В качестве примера рассмотрим процесс изготовления труб методом прокатки с использованием валков. Несмотря на кажущуюся простоту, этот процесс требует тщательной настройки оборудования и подбора оптимальных параметров валков для конкретного типоразмера труб. Неправильная настройка может привести к дефектам продукции и значительным экономическим потерям.

С применением цифровых моделей стало возможным проводить предварительную оценку возможных ошибок и разрабатывать оптимальные конфигурации валков для конкретного типа труб. Это позволяет повысить стабильность производственного процесса и снизить затраты на его настройку.

Кроме того, цифровые модели используются для определения оптимальных параметров оборудования, влияющих на качество продукции. Например, с их помощью можно оценить влияние длины прокатного стана и расстояния между его узлами на геометрические характеристики и механические свойства труб.

Эффективность применения цифровых моделей подтверждена на практике. На одном из предприятий внедрение моделирования позволило решить проблемы, связанные с дефектами труб, и оптимизировать производственные процессы.

Для ускорения замены валков разрабатываются новые технологии, позволяющие сократить время перенастройки оборудования до 30 минут. Однако такие технологии требуют более высокой точности и затрат на настройку.

Существует широкий спектр программного обеспечения для моделирования различных производственных процессов. Например, для проектирования труб можно использовать комплекс Marc с препроцессором Mentat. Для автоматизации процесса создания моделей и импорта данных инженеры-технологи могут применять систему COPRA RF.

Цифровые модели находят применение не только в процессах литья, но и в других технологических операциях, таких как ковка, штамповка, прокатка и экструзия. Они позволяют прогнозировать поведение металлов при различных температурных режимах и оптимизировать параметры технологического оборудования.

Для моделирования литейных процессов используются специализированные программные продукты, такие как MAGMA, ProCAST и СКМ ЛП «ПолигонСофт». Эти системы позволяют предсказать заполнение формы металлом, его усадку, распределение температур и потенциальные дефекты.

Процесс создания и использования цифровых моделей включает несколько ключевых этапов: изучение программного обеспечения, настройку модели, проектирование технологического процесса и внедрение модели в производство. На начальном этапе настройка модели может занимать значительное время, однако после этого процесс проектирования становится более эффективным и менее трудоёмким.

На завершающем этапе технолог разрабатывает новые методы производства или оптимизирует существующие процессы на основе результатов моделирования. Это позволяет внедрять новые инструменты или корректировать параметры технологического процесса с минимальными затратами на перенастройку оборудования.

Цифровые модели и реальное производство тесно взаимосвязаны. После внедрения модели в производственный процесс осуществляется её уточнение на основе фактических данных, что позволяет корректировать модель и улучшать технологические процессы.

Применение цифровых моделей в металлургической промышленности способствует сокращению временных и финансовых затрат на производство. Несмотря на необходимость создания вычислительного центра, существуют компании, предлагающие услуги по моделированию и оптимизации производственных процессов. В настоящее время активно развиваются интеграционные решения, объединяющие различные модели в единую цифровую производственную среду. Также разрабатываются адаптивные модели, автоматически оптимизирующиеся на основе данных с промышленных датчиков.