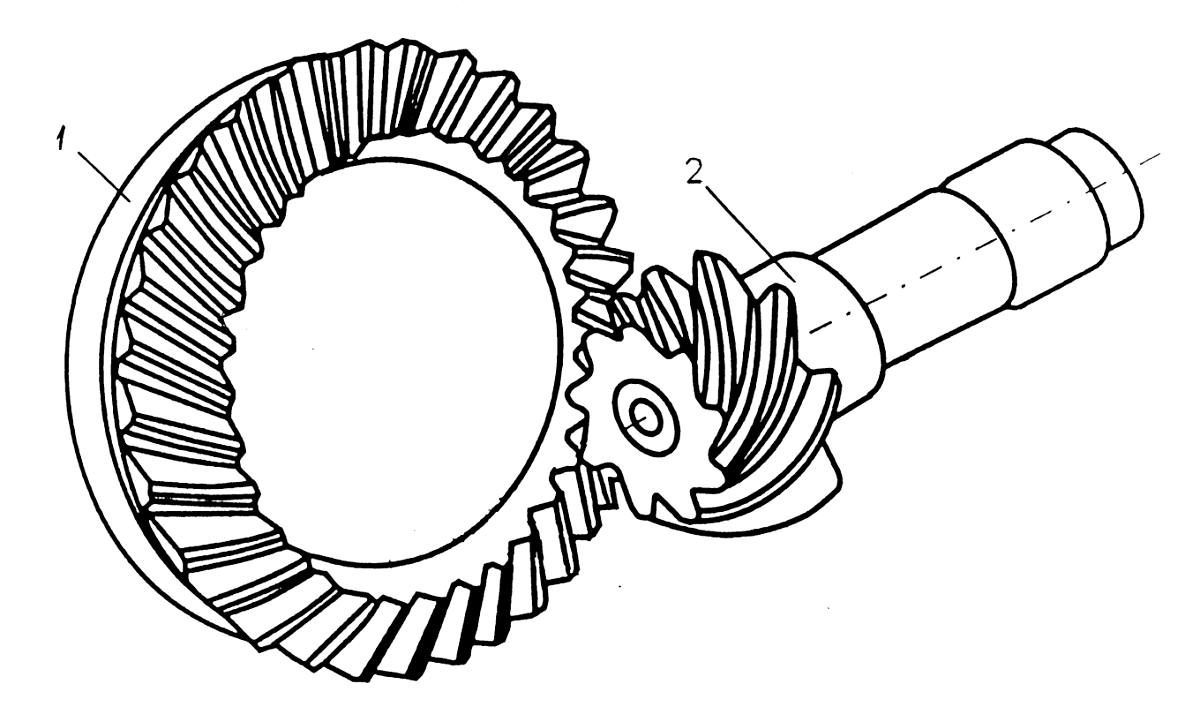

В статье рассматривается технология оптимизации производственных процессов для изготовления деталей с минимальным использованием сырья при сохранении высокого качества продукции. Особое внимание уделяется производству конических и гипоидных передач, состоящих из зубчатых колёс и предназначенных для передачи вращательного движения между валами.

Данные типы передач широко применяются в различных механизмах благодаря своей высокой эффективности. Они обеспечивают передачу вращения под различными углами и с высокой скоростью. Однако традиционное производство таких передач сопряжено с значительными потерями материала, который преобразуется в стружку.

Современные исследования и разработки направлены на минимизацию отходов. Разработан новый метод изготовления деталей, основанный на использовании заготовок, максимально приближенных по размерам к конечным изделиям. Это позволяет существенно сократить расход сырья и минимизировать производственные потери.

Процесс изготовления включает несколько этапов. На первом этапе заготовка подвергается термической обработке с последующим прессованием для придания ей необходимой формы. Далее осуществляется механическая обработка на специализированных станках с применением инструментов высокой точности для формирования зубчатых элементов.

После этого деталь повторно подвергается термической обработке, включающей нагрев и последующее охлаждение, что способствует улучшению её механических свойств и упрощает дальнейшую обработку. Заключительные этапы включают проверку качества и доработку изделия для обеспечения его соответствия требуемым параметрам точности и прочности.

Применение новой технологии позволяет не только сократить расход материала, но и повысить прочностные характеристики деталей. Это особенно актуально для механизмов, работающих в условиях повышенных нагрузок.

Таким образом, внедрение инновационных подходов в производство конических и гипоидных передач способствует оптимизации ресурсозатрат, повышению качества продукции и эффективности производственных процессов.