Влияние инновационных технологий и оборудования на повышение эффективности и снижение себестоимости производства строительных металлоконструкций

Развитие современных технологий предъявляет повышенные требования к техническому оснащению производственных процессов. Применение высокотехнологичного оборудования позволяет модернизировать методы обработки материалов, что способствует достижению следующих ключевых преимуществ:

-

Ускорение производственных циклов.

-

Повышение качества конечной продукции.

-

Оптимизация производственных затрат.

Дополнительно, внедрение новых технологических решений способствует снижению трудоемкости операций, улучшению условий труда и обеспечивает интеграцию информационных потоков между управленческими подразделениями и производственными мощностями. Также наблюдается тенденция к повышению профессиональной компетентности персонала.

Европейские государства и Соединенные Штаты Америки занимают лидирующие позиции в области инноваций в данной сфере. Российская Федерация, учитывая свои специфические особенности, также стремится к внедрению передовых технологий.

Ярким примером успешного применения современных технологических решений является голландский холдинг Voortman, который специализируется на производстве оборудования и строительных металлоконструкций. Интеграция этих направлений деятельности позволяет осуществлять тестирование новых технических решений в реальных условиях и проводить детальный анализ их эффективности. Продукция холдинга экспортируется в 61 страну мира.

Особое внимание уделяется разработке и внедрению высокотехнологичных станков для обработки металлических материалов. Современные станки обеспечивают выполнение операций по сверлению, резке, шлифовке и нанесению защитных покрытий на металлические изделия. Эти машины определяют ритм производственного процесса.

Ранее станки выполняли ограниченный набор операций, таких как пиление и резка. В настоящее время востребованы многофункциональные комплексы, способные осуществлять широкий спектр технологических операций. Однако такие станки характеризуются более низкой производительностью из-за неполного использования их функциональных возможностей.

Автоматизированные производственные линии становятся все более востребованными. За последние три года наблюдается устойчивый рост спроса на данное оборудование. Заказчики заинтересованы в реализации полностью автоматизированных процессов, хотя на текущий момент разработка полностью безлюдных линий находится в стадии исследований.

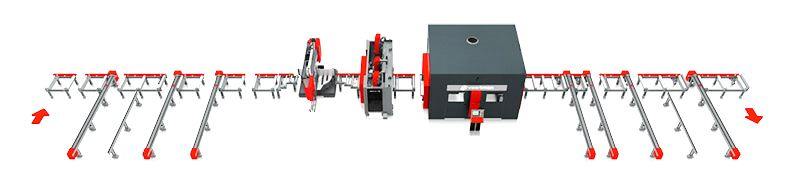

Автоматизированные линии представляют собой интеграцию нескольких станков в единую сетевую структуру, что позволяет осуществлять централизованное управление всеми компонентами производственного процесса. В управленческом офисе формируется программный модуль, который передается на специализированный сервер. Сервер осуществляет распределение задач между отдельными станками. Данная система получила название мультисистемной интеграции (МСИ).

Внедрение МСИ способствует достижению следующих результатов:

-

Повышение операционной эффективности и производительности.

-

Оптимизация логистических потоков.

-

Сокращение численности производственного персонала.

-

Снижение уровня производственного брака и простоев.

-

Обеспечение оперативного мониторинга производственных процессов в реальном времени.

-

Ускорение цикла сборки готовых изделий.

Для производства металлических конструкций активно используются автоматизированные сварочные линии, функционирующие на основе принципов МСИ. Данная система обеспечивает автоматическую подготовку заготовок, а роботизированные комплексы выполняют сварочные операции. Готовые конструкции собираются по аналогии с мебельными изделиями, но с существенно меньшими трудовыми затратами.

В Российской Федерации наблюдается рост спроса на оборудование для производства металлоконструкций, начавшийся с конца прошлого года. Однако темпы данного процесса уступают европейским и американским показателям. В России преимущественно используются станки с числовым программным управлением (ЧПУ), предназначенные для выполнения однотипных операций. Заказчики отдают предпочтение универсальности оборудования, несмотря на потенциальные ограничения по производительности.

Также существуют проблемы, связанные с качеством предварительной обработки металлических заготовок перед сваркой и сложностью реализуемых проектов. Эти факторы приводят к увеличению производственных затрат. В среднем, на одном из заводов Нидерландов выпуск одной тонны металлоконструкций занимает 4,5-6 часов. В России данный процесс требует 25 часов, что в четыре раза превышает показатель европейских производителей.