Описание

Обзор стандарта ГОСТ 16072-70: Угольники для систем с высокими давлениями

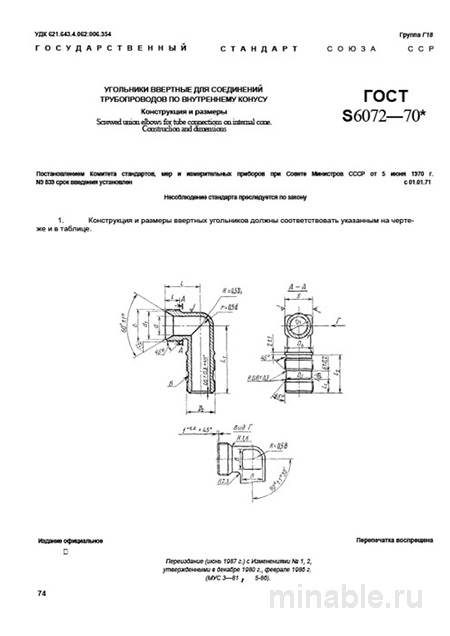

В машиностроительной отрасли, особенно в тяжелом машиностроении и энергетике, особое внимание уделяется надежности всех соединений. Это обусловлено необходимостью обеспечения безопасности, стабильности работы оборудования и экономической эффективности. Одним из ключевых компонентов, регулируемых стандартом ГОСТ 16072-70, являются угольники для труб, которые используются для создания соединений под углом 90 градусов.

Назначение и область применения угольников

Угольники, соответствующие ГОСТ 16072-70, предназначены для монтажа труб под углом 90 градусов в различных конструкциях, включая корпуса, коллекторы и другие аппараты. Отличительной особенностью данных угольников является их конструкция с внутренним конусом, что обеспечивает высокую степень герметичности и устойчивость к вибрациям при эксплуатации в условиях высокого давления.

Данные угольники находят применение в системах, где рабочее давление может достигать 630 кг/см². К таким системам относятся гидравлические и топливные магистрали, пневмосистемы, а также системы смазки промышленного оборудования, включая станки, турбины и двигатели. Стандарт охватывает трубы диаметром от 3 до 20 мм, что позволяет использовать его в компактных, но высоконагруженных системах.

Основные технические требования

ГОСТ 16072-70 устанавливает строгие требования к материалам, размерам и качеству изготовления угольников. Эти требования включают:

Материалы

Угольники могут быть изготовлены из различных марок стали:

-

Углеродистая сталь (35, 45) — используется в системах с неагрессивными рабочими средами, такими как вода, воздух или масло.

-

Нержавеющая сталь (12Х18Н9Т) — предназначена для систем с агрессивными средами или при необходимости поддержания высокой чистоты рабочей среды.

-

Сталь средней твердости (20Х13) — применяется в условиях средних нагрузок.

Для углеродистых сталей обязательно наличие защитного покрытия, например, воронения или кадмирования, толщиной не менее 9-12 мкм, для предотвращения коррозии.

Размеры и геометрия

Стандарт четко регламентирует следующие параметры угольников:

-

Длина резьбовых частей.

-

Диаметры труб.

-

Угол конуса (120 градусов).

-

Радиус закругления.

Точность обработки конуса является критическим фактором, так как отклонения могут привести к образованию микрозадиров и снижению герметичности соединения.

Методы контроля качества

Контроль качества угольников включает в себя следующие этапы:

Визуальный осмотр

Поверхность конуса должна быть без дефектов, таких как задиры, трещины или следы коррозии. Также проверяется наличие заусенцев и сколов на резьбовых поверхностях.

Измерение параметров

Производится выборочная проверка основных геометрических параметров угольников с использованием измерительных инструментов, таких как штангенциркуль и микрометр. Особое внимание уделяется точности угла конуса и диаметру резьбовой части.

Испытания на герметичность

В критических системах проводится проверка герметичности соединений. Угольник устанавливается в специальное испытательное устройство, к которому подключается труба. Давление рабочей среды контролируется на предмет отсутствия утечек.

Сравнительный анализ с другими стандартами

При выборе фитингов часто возникает вопрос о целесообразности использования угольников ГОСТ 16072-70 вместо других стандартов, таких как ГОСТ 8969-75. Основные различия между этими стандартами заключаются в следующем:

\

-

Параметр ГОСТ 16072-70 ГОСТ 8969-75

-

Тип соединения Внутренний конус (металл-металл) Цилиндрическая резьба с уплотнителем (например, ФУМ-лента)

-

Максимальное рабочее давление До 630 кг/см² До 160 кг/см²

-

Устойчивость к вибрациям Высокая Средняя, требуется регулярный контроль затяжки

-

Требования к чистоте рабочей среды Высокие Низкие, возможны включения частиц уплотнителя

-

Область применения Системы с высокими требованиями к надежности и герметичности (топливные системы, гидравлические магистрали) Системы с низким давлением и без высоких требований к герметичности (водопроводы)

Рекомендации по выбору и эксплуатации

Для инженеров и конструкторов

-

Выбор стандарта: ГОСТ 16072-70 следует применять в случаях, когда необходимо обеспечить работу системы при высоких давлениях и вибрациях. Для систем с низким давлением использование данного стандарта нецелесообразно.

-

Проектирование: При проектировании необходимо учитывать правильный угол конуса отверстия (120 градусов) и обеспечивать его гладкость.

-

Затяжка резьбовых соединений: Затяжка должна производиться с использованием динамометрического ключа для предотвращения деформации конуса и потери герметичности.

Для специалистов по закупкам

-

Проверка документации: Необходимо требовать от поставщика сертификаты соответствия, подтверждающие качество продукции, включая марку стали и результаты испытаний на герметичность.

-

Контроль качества: Рекомендуется проводить выборочную проверку угльников на соответствие требованиям стандарта. Для этого можно использовать эталонные образцы или контрольные калибры.

-

Основные критерии проверки: Особое внимание следует уделять материалам (например, не допускается использование сталей ненадлежащей марки), состоянию поверхности конуса (отсутствие дефектов), наличию защитного покрытия и правильности маркировки.

Заключение

ГОСТ 16072-70 представляет собой стандарт, обеспечивающий надежность и герметичность соединений в системах с высокими давлениями. Соблюдение требований данного стандарта и строгий контроль качества при закупке и эксплуатации угольников являются залогом долговечной и бесперебойной работы оборудования.