Описание

Обзор ГОСТ 8787-68: Спецификация стальных прутков для производства шпонок

В машиностроении для надежного соединения вала и ступицы часто используется шпонка. Качество и точность изготовления шпонок напрямую влияют на их функциональность и долговечность. ГОСТ 8787-68 представляет собой стандарт, регламентирующий требования к стальным пруткам, предназначенным для производства шпонок. Этот стандарт устанавливает более строгие критерии по сравнению с другими стандартами на сталь, что обеспечивает предсказуемость и высокое качество продукции в условиях массового производства.

Область применения и назначение стандарта

ГОСТ 8787-68 определяет технические требования к стальным пруткам, используемым для изготовления различных типов шпонок, включая призматические и сегментные. Эти прутки, прошедшие через специальные отверстия, обладают высокой степенью гладкости и точности, что делает их идеальными для массового и серийного производства машин.

Основные положения стандарта

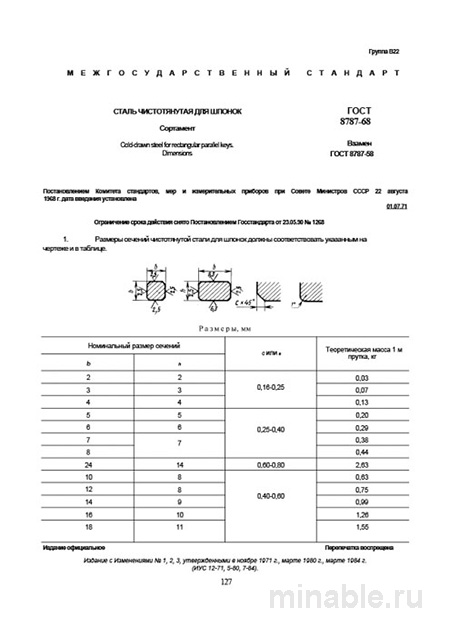

Стандарт детально описывает характеристики стальных прутков, включая их форму, размеры и допустимые отклонения. Прутки могут иметь прямоугольное или квадратное сечение. Для прямоугольных прутков стандартом предусмотрены следующие размеры: ширина от 3 до 50 мм и длина от 5 до 100 мм. Особое внимание уделяется радиусам закругления углов, что предотвращает образование трещин и других дефектов в готовых шпонках.

Материалы для изготовления прутков

Для производства прутков используются углеродистые и легированные стали. Среди углеродистых сталей наиболее распространены марки 45 и 50, а среди легированных — 40Х и 40ХН. Прутки могут поставляться в двух состояниях:

-

Без термической обработки, что облегчает их последующую обработку.

-

Термически обработанные, прошедшие процессы нагрева и охлаждения для улучшения механических свойств.

Контроль качества прутков

При приемке прутков необходимо осуществлять следующие проверки:

-

Визуальный осмотр поверхности на предмет отсутствия ржавчины, трещин и других дефектов.

-

Измерение геометрических параметров (длины и ширины) для соответствия установленным стандартом допускам.

-

Проверка на прямолинейность, чтобы исключить возможность изгиба, который может негативно сказаться на точности обработки.

-

Проверка маркировки, на которой должны быть указаны размеры прутков и марка стали.

Сравнение с другими стандартами

Существует ряд других стандартов, регламентирующих качество стали, таких как ГОСТ 10702-78 (калиброванный прокат) и ГОСТ 259-2006 (горячекатаный круглый прокат). Каждый из этих стандартов имеет свои особенности, которые следует учитывать при выборе материала:

/ Стандарт / Область применения / Точность / Поверхность / Нормирование радиусов закругления / Требования к прямолинейности / /-----------/--------------------/----------/------------/----------------------------------/----------------------------/ / ГОСТ 8787-68 / Производство шпонок / Высокая (h9-h21) / Гладкая (9-12 класс) / Да / Жесткие требования / / ГОСТ 10702-78 / Общее машиностроение / Средняя (h9-h22) / Гладкая (8-11 класс) / Да / Общие требования / / ГОСТ 259-2006 / Заготовки для деталей / Низкая (h22-h24) / Грубая, с окалиной / Нет / Возможны отклонения /

Рекомендации по работе со стандартом

-

Определение необходимости использования стандарта: Для единичного производства или ремонтных работ может быть целесообразно использовать более экономичные материалы. В случае массового производства рекомендуется применять ГОСТ 8787-68 для обеспечения высокого качества продукции.

-

Тщательное изучение технических заданий: Важно четко указывать марку стали, состояние поставки и специфические требования к продукции.

-

Контроль качества при получении: Рекомендуется использовать микрометр для проверки размеров прутков и соответствия их требованиям стандарта.

-

Контроль твердости стали: При возникновении проблем с обработкой следует провести проверку твердости материала.

-

Правильное хранение: Прутки должны храниться в сухом месте для предотвращения коррозии.

ГОСТ 8787-68 является важным нормативным документом, обеспечивающим высокое качество и надежность шпонок, используемых в машиностроении. Его применение способствует повышению эффективности производства и экономии ресурсов.