Описание

Обзор ГОСТ 16041-70: Сферические припайные ниппели в машиностроении

В области машиностроения, особенно в системах, функционирующих при высоких давлениях, критическое значение имеет надежность всех соединений. Одним из ключевых компонентов таких систем являются ниппели, которые регулируются стандартом ГОСТ 16041-70. Несмотря на то, что данный стандарт был разработан более полувека назад, он продолжает оставаться актуальным для широкого спектра специфических применений. В данном обзоре будут рассмотрены основные характеристики и требования стандарта ГОСТ 16041-70, а также преимущества и недостатки его применения на практике.

Назначение и область применения ниппелей

Стандарт ГОСТ 16041-70 регламентирует производство сферических припайных ниппелей, предназначенных для соединения трубопроводов посредством внутреннего конуса. Эти ниппели широко используются в гидравлических и пневматических системах, где требуется создание прочного и герметичного соединения.

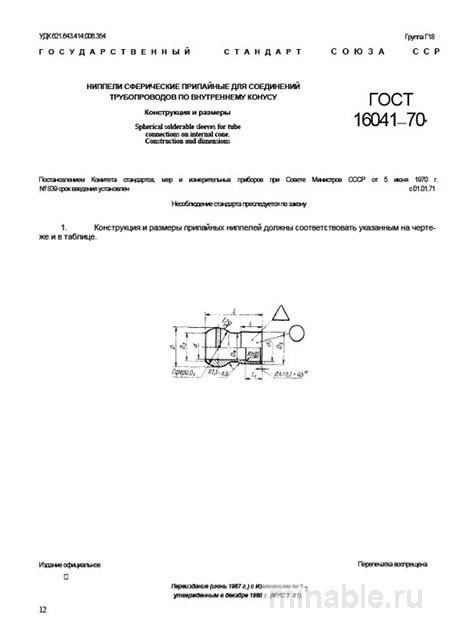

Конструктивно ниппель представляет собой деталь со сферической поверхностью, которая вставляется в конусное гнездо другой детали. Обеспечение герметичности соединения достигается за счет плотного прилегания сферической поверхности к внутреннему конусу. Особенностью данного типа ниппелей является их припаивание к трубопроводу или другому элементу системы, что обеспечивает высокую степень надежности и устойчивости к вибрационным нагрузкам.

На практике часто наблюдаются случаи, когда инженеры стремятся сократить затраты и заменяют припаянные ниппели на резьбовые в системах с высокими эксплуатационными нагрузками. Однако такие замены практически всегда приводят к негативным последствиям, включая возникновение течи уже через несколько сотен часов эксплуатации. В то время как правильно выполненное паянное соединение обеспечивает бесперебойную работу системы на протяжении всего срока службы.

Основные требования стандарта

ГОСТ 16041-70 предусматривает два основных исполнения ниппелей, различающихся углом фаски:

-

Исполнение 1: угол фаски составляет 30°.

-

Исполнение 2: угол фаски составляет 45°.

Основные геометрические параметры ниппелей включают:

-

Диаметр сферы (D);

-

Диаметр хвостовика под пайку (d);

-

Длина хвостовика (L);

-

Радиус сферы (R).

Особое внимание уделяется качеству поверхности сферы, которая должна быть абсолютно гладкой, без каких-либо дефектов, таких как шероховатости или царапины. Наличие даже незначительных повреждений может привести к нарушению герметичности соединения.

Материалы изготовления

Для производства ниппелей используются два основных типа стали:

-

Сталь 20: применяется в условиях, не требующих высокой коррозионной стойкости, например, в системах транспортировки масла или воздуха.

-

Сталь 12Х18Н10Т (или AISI 321): используется в условиях повышенной агрессивности среды или необходимости защиты от коррозии.

Механические характеристики ниппелей должны строго соответствовать свойствам используемой стали. Для повышения износостойкости могут применяться дополнительные технологии обработки, такие как азотирование.

Методы контроля качества

Контроль качества ниппелей является важным этапом производства. Основными параметрами, подлежащими проверке, являются:

-

Геометрия сферы: для измерения радиуса сферы используется специальный шаблон-радиусомер. Допустимые отклонения радиуса строго регламентированы стандартом.

-

Поверхность: проводится визуальный осмотр с использованием лупы для выявления дефектов, таких как царапины или следы коррозии.

-

Материал: в сертификате на продукцию должна быть указана марка стали. В случае особо ответственных применений проводится дополнительный анализ материала.

Также осуществляется проверка размеров хвостовика на соответствие установленным требованиям.

Сравнительный анализ с другими стандартами

Для более полного понимания особенностей ГОСТ 16041-70 целесообразно провести его сравнительный анализ с двумя другими стандартами, регламентирующими производство ниппелей:

/ Параметр / ГОСТ 16041-70 (Припайной) / ГОСТ 21856-78 (Резьбовой сферический) / ГОСТ 13955-74 (Соединения трубопроводов с конической резьбой) / /-----------------------------------/----------------------------------------------------/------------------------------------------------------/-------------------------------------------------------------/ / Основное назначение / Вварное/впаянное соединение для высоких давлений и вибраций / Разъемное резьбовое соединение для высоких давлений / Разъемное резьбовое соединение общего назначения / / Максимальное рабочее давление / До 63 МПа (исп. 2) / До 63 МПа / До 16 МПа / / Ключевое преимущество / Высокая стойкость к вибрациям и усталости / Возможность многократного монтажа/демонтажа / Универсальность, низкая стоимость / / Ключевой недостаток / Нельзя демонтировать, требуется пайка / Риск ослабления резьбы от вибрации / Более низкие давления, хуже герметичность / / Типовое применение / Гидроцилиндры, стационарные линии внутри станков / Съемные линии, узлы, требующие обслуживания / Вспомогательные линии низкого давления /

Как видно из сравнительной таблицы, выбор стандарта зависит от конкретных требований к надежности, ремонтопригодности и экономической целесообразности.

Рекомендации по применению и проверке

При работе с ниппелями рекомендуется соблюдать следующие правила:

При приемке продукции необходимо проверять:

-

Наличие сертификата или паспорта на продукцию, в котором указана марка стали и информация о заводе-изготовителе.

-

Визуально осматривать поверхность ниппеля на наличие дефектов с использованием лупы.

-

Измерять диаметр и длину хвостовика с помощью штангенциркуля для соответствия установленным параметрам.

Для выявления дефектов следует обращать внимание на:

-

Несоответствие радиуса сферы установленным требованиям с помощью специального шаблона.

-

Наличие задиров и рисок на поверхности сферы при визуальном осмотре.

-

Несоосность хвостовика и сферической поверхности при визуальной проверке.

-

Соответствие материала заявленным характеристикам, включая возможность проведения дополнительного анализа с использованием портативного спектрометра.

Рекомендации по пайке:

-

Перед началом пайки необходимо тщательно очистить хвостовик и соединяемую трубу.

-

Использовать специализированные припои, такие как ПМЦ-42 или ПСр-45.

-

Обеспечить наличие зазора между хвостовиком и отверстием трубы в пределах 0,05-0,1 мм.

-

Дождаться естественного охлаждения соединения после пайки, избегая использования воды для ускорения процесса, чтобы предотвратить образование трещин.

Заключение

ГОСТ 16041-70 представляет собой стандарт, обеспечивающий создание надежных соединений в системах, функционирующих при высоком давлении. Эффективность таких соединений зависит от качества используемых ниппелей и квалификации специалиста, выполняющего пайку. Правильный выбор продукции, соблюдение требований к качеству и соблюдение технологии монтажа позволяют обеспечить длительный срок службы соединений без возникновения эксплуатационных проблем.