Описание

Обзор ГОСТ 16065-70: Проходные крестовины для ответственных соединений

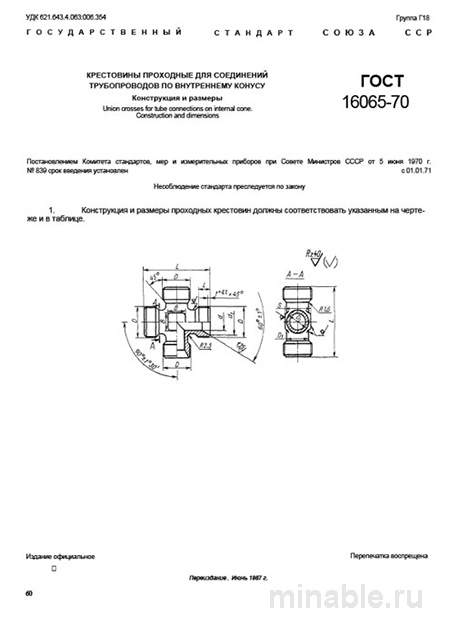

В сфере проектирования и эксплуатации гидравлических и пневматических систем, а также машин и оборудования, где требуется высокая надежность соединений, важную роль играют проходные крестовины. Данные изделия регламентируются стандартом ГОСТ 16065-70, который был разработан и утвержден в Советском Союзе и продолжает оставаться актуальным в современной инженерной практике. В рамках данной статьи представлен анализ основных аспектов стандарта, его применения и технических характеристик.

Область применения и функциональные особенности

ГОСТ 16065-70 устанавливает требования к проходным крестовинам, предназначенным для соединения труб с использованием внутреннего конуса. Эти элементы широко применяются в различных типах оборудования, включая станки с числовым программным управлением (ЧПУ), гидравлические прессы и другие устройства, где необходимо обеспечить герметичность соединений при высоких давлениях и вибрационных нагрузках. Максимальное рабочее давление, на которое рассчитаны данные крестовины, может достигать 63 МПа (630 кг/см²).

Ключевым преимуществом крестовин, соответствующих ГОСТ 16065-70, является их способность обеспечивать герметичность без применения дополнительных уплотнительных элементов. Это достигается за счет точной подгонки конусных поверхностей трубы и фитинга, которые при затяжке образуют надежное уплотнение. Такие соединения характеризуются высокой устойчивостью к вибрационным и динамическим нагрузкам, что особенно важно для оборудования, эксплуатируемого в условиях интенсивных рабочих процессов.

Технические характеристики

Стандарт ГОСТ 16065-70 регламентирует следующие основные параметры проходных крестовин:

Конструктивные особенности

Согласно стандарту, крестовины могут иметь следующие типы резьбовых соединений:

-

С цилиндрической резьбой на всех концах.

-

С конической резьбой на всех концах.

-

С комбинированными резьбами (цилиндрическая и коническая).

Основные размеры крестовин (условные проходы) варьируются в диапазоне от 3 до 25 мм. Угол конической поверхности составляет строго 24° ± 30´, что является важным параметром для обеспечения совместимости с другими элементами системы. Следует отметить, что данный угол может не совпадать с аналогичными значениями в других стандартах, что требует учета при выборе фитингов для конкретных условий эксплуатации.

Материалы изготовления

Для производства крестовин используются различные марки стали, выбор которых зависит от условий эксплуатации:

-

Углеродистые стали (Ст35, Ст45) применяются в системах с низким давлением и неагрессивными рабочими средами.

-

Легированные стали (20Х, 40Х) используются в системах, где требуется повышенная прочность и устойчивость к ударным и динамическим нагрузкам. Для повышения эксплуатационных характеристик такие стали подвергаются термообработке, включающей закалку и отпуск.

Для защиты от коррозии крестовины могут быть подвергнуты оксидированию или цинкованию.

Методы контроля качества

Контроль качества проходных крестовин включает следующие этапы:

-

Проверка резьбы — оценивается соответствие резьбы установленным требованиям, отсутствие заусенцев и других дефектов.

-

Контроль конической поверхности — проверяется гладкость и точность поверхности, а также соответствие угла конической поверхности заданным параметрам. Для этого используется эталонная коническая пробка и метод нанесения краски.

-

Проверка соосности каналов — оси каналов крестовины должны быть строго перпендикулярны и пересекаться, что обеспечивает надежность и герметичность соединения.

В процессе контроля часто выявляются следующие дефекты:

-

Неправильная термообработка стали.

-

Несоответствие угла конической поверхности.

-

Дефекты поверхности (грубая обработка, микротрещины).

Сравнительный анализ с другими стандартами

Для более полного понимания специфики ГОСТ 16065-70 проведем его сравнительный анализ с другим стандартом, регулирующим производство фитингов:

/ Параметр / ГОСТ 16065-70 (Проходные крестовины) / ГОСТ 22822-83 (Цельнокованые приварные крестовины) / /----------/--------------------------------------/--------------------------------------------------/ / Назначение / Разъемные соединения для систем высокого давления. / Неразъемные соединения для систем водоснабжения и паропровода. / / Принцип герметизации / Герметизация за счет конусной посадки. / Герметизация обеспечивается сварным швом. / / Рабочее давление, МПа / До 63. / До 10, в зависимости от исполнения. / / Материалы / Конструкционные и легированные стали. / Углеродистые стали (Ст20, Ст35). / / Допуски на изготовление / Высокие, обеспечивающие точность посадки. / Средние, основные требования к качеству сварных швов. /

Из приведенной таблицы видно, что данные стандарты решают различные задачи и не могут быть взаимозаменяемыми. Их использование в проектной документации должно быть строго регламентировано, чтобы избежать ошибок и потенциальных аварийных ситуаций.

Рекомендации для специалистов

На основании анализа стандарта и практического опыта можно сформулировать следующие рекомендации для технологов и инженеров:

-

Выбор материала и исполнения — при выборе крестовин необходимо указывать не только стандарт ГОСТ 16065-70, но и конкретные параметры, такие как материал, покрытие и максимальное рабочее давление. Для систем с давлением свыше 20 МПа рекомендуется использовать легированные стали с термообработкой, такие как 40Х.

-

Контроль качества — при приемке партии крестовин необходимо проводить выборочный контроль не менее 10% изделий. Для проверки конической поверхности рекомендуется использовать метод нанесения краски.

-

Условия хранения — крестовины должны храниться в индивидуальной антикоррозионной упаковке, исключающей возможность механического повреждения и воздействия влаги.

-

Монтаж — при установке крестовин необходимо соблюдать момент затяжки, рекомендованный производителем. Для этого рекомендуется использовать динамометрический ключ. Перед монтажом следует провести очистку и смазку конусных поверхностей.

Заключение

ГОСТ 16065-70 является важным нормативным документом, регулирующим производство и применение проходных крестовин. Его соблюдение позволяет обеспечить надежность и долговечность гидравлических и пневматических систем, а также других типов оборудования, где используются данные фитинги. Понимание и корректное применение стандарта является залогом успешной эксплуатации оборудования и предотвращения аварийных ситуаций.