Описание

Обзор ГОСТ 24499-80: Важный инструмент для инженера

Введение

В машиностроительном производстве надежность гидравлических и пневматических систем часто определяется качеством используемых компонентов. Одним из ключевых элементов таких систем является шаровой ниппель, который играет важную роль в обеспечении герметичности и долговечности соединений. ГОСТ 24499-80 представляет собой нормативный документ, регламентирующий технические требования к данному виду продукции, и является важным руководством для инженеров и специалистов в области контроля качества.

Назначение и применение крестовых проходных ниппелей

Крестовые проходные ниппели предназначены для соединения труб в системах, где требуется ответвление магистрали. Основная функция этих изделий заключается в создании надежного и герметичного соединения в крестообразных узлах. Крестовые ниппели широко применяются в гидравлических системах, работающих под высоким давлением (до 63 МПа), таких как экскаваторы, буровые установки и станки с числовым программным управлением.

Основные технические требования ГОСТ 24499-80

Стандарт ГОСТ 24499-80 детально описывает все ключевые параметры, которым должны соответствовать шаровые ниппели.

Материалы изготовления и покрытия

Для производства ниппелей используются следующие марки стали: 20Х13, 12Х18Н9Т, 14Х17Н2 и другие. Шарики изготавливаются из стали ШХ15, твердость которой должна составлять не менее 59 единиц по шкале HRC. Для защиты от коррозионных процессов ниппели подвергаются хромированию с нанесением маслостойкого покрытия или цинкованию. Это позволяет предотвратить заклинивание шарика и обеспечивает его долговечность в условиях эксплуатации в агрессивных средах.

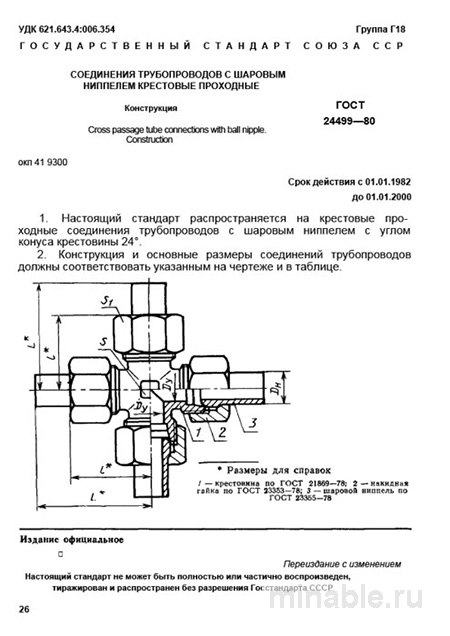

Геометрические параметры и конструкция

ГОСТ 24499-80 строго регламентирует форму и размеры ниппелей. Особое внимание уделяется параметрам зоны контакта шарика с седлом. Важными характеристиками являются угол конуса, размер шарика и качество обработки поверхности, которые напрямую влияют на герметичность соединения. Резьба ниппеля должна быть выполнена с высокой точностью, чтобы исключить риск срыва при затяжке.

Также необходимо учитывать наличие фаски на входе в резьбовое отверстие. Некачественная обработка фаски может привести к повреждению уплотнительного кольца и возникновению протечек.

Методы контроля качества на производстве

Контроль качества ниппелей осуществляется выборочно, но с высокой степенью тщательности. Основные этапы проверки включают:

-

Контроль резьбы: для оценки точности резьбы применяются специальные калибры. Проверяется наличие повреждений или сорванных витков.

-

Оценка состояния шарика и седла: поверхность шарика и седла должна быть без дефектов, таких как царапины или коррозия. Шарик должен свободно вращаться.

-

Проверка маркировки: на каждом ниппеле должны быть указаны марка стали, товарный знак производителя и знак соответствия стандарту ГОСТ.

Финальным этапом контроля является проверка герметичности ниппелей под давлением, превышающим рабочее в 1,5 раза. В случае выявления протечек изделие подлежит браковке.

Сравнительный анализ с другими стандартами

Для более полного понимания особенностей ГОСТ 24499-80 его можно сопоставить с другими нормативными документами, регулирующими производство ниппелей:

/ Параметр / ГОСТ 24499-80 / ГОСТ 22822-77 / ГОСТ 13955-74 / /-----------------------------------/--------------------------------------/--------------------------------------/--------------------------------------/ / Назначение / Крестовые узлы / Прямое подключение / Прямое соединение / / Рабочее давление, МПа / До 63 / До 32 / До 16 / / Преимущества / Высокая надежность / Удобство подключения / Простота / / Требования к материалу / Высокие / Высокие / Общие /

Как видно из таблицы, ГОСТ 24499-80 разработан для обеспечения высокой надежности соединений в системах, работающих под высоким давлением.

Рекомендации по выбору и эксплуатации ниппелей

При выборе шаровых ниппелей рекомендуется соблюдать следующие правила:

-

Приобретать продукцию, имеющую сертификат соответствия ГОСТ 24499-80.

-

Проверять резьбу и шарик на предмет дефектов при приемке.

-

Следовать рекомендациям производителя по моменту затяжки, указанным в технической документации.

-

Обращать внимание на возможные дефекты, такие как стружка внутри резьбы, коррозия, хрупкость корпуса и несоосность.

Соблюдение этих рекомендаций позволит минимизировать риск возникновения неисправностей и обеспечить безопасную эксплуатацию оборудования.